Ganz gleich, ob Sie Metallteile beschichten, kleben, schweißen oder montieren, die Oberflächenvorbereitung ist für die hohe Qualität Ihres Produkts unerlässlich.

Eine unzureichende Oberflächenvorbereitung kann zu Qualitätsproblemen führen. So kann beispielsweise die strukturelle Integrität beeinträchtigt sein oder Beschichtungen können abblättern.

Unter Oberflächenvorbereitung versteht man die Behandlung der Oberfläche eines Materials vor dem Auftragen von Beschichtungen oder Klebstoffen oder vor dem Schweißen oder der Montage. Sie umfasst Techniken wie mechanische Schleifmittel, chemische Behandlungen und Lasertechnik. Diese Methoden der Oberflächenvorbereitung gewährleisten eine optimale Haftung und verbessern die Materialeigenschaften.

In den folgenden Abschnitten erfahren Sie, wie die verschiedenen Schritte zur Vorbereitung von Oberflächen dazu beitragen, dass Beschichtungen, Klebstoffe, Schweißnähte und Baugruppen die Zeit überdauern.

- Schritte zur Oberflächenvorbereitung

- Aufarbeitung von Altteilen

- Methoden der Oberflächenvorbereitung

- Beispiele für die Oberflächenvorbereitung

Schritte für die Oberflächenvorbereitung

Die Oberflächenvorbereitung kann in die folgenden 5 Schritte unterteilt werden.

1. Oberflächenverunreinigungen und Beschichtungen entfernen

Das Vorhandensein von Verunreinigungen auf einer Oberfläche kann die Qualität und Effektivität verschiedener Verfahren, wie Beschichtungen, Klebstoffe und Schweißen, beeinträchtigen. Um erfolgreiche Ergebnisse und feste Verbindungen zu gewährleisten, müssen Verunreinigungen wie Schmutz, Staub, Rost, Fett und Öl vor jeder dieser Anwendungen entfernt werden.

Methoden wie Laserreinigung, Schleifstrahlen und chemische Reinigung können eingesetzt werden, um Verunreinigungen zu entfernen und eine saubere Oberfläche zu erhalten.

Entfernung von Verunreinigungen für Beschichtungen und Klebstoffe: Wenn Verunreinigungen auf einer Oberfläche vorhanden sind, bilden sie eine Barriere zwischen der Oberfläche und der Beschichtung oder dem Klebstoff. Dies führt zu einer unzureichenden Verklebung, so dass sich Beschichtungen ablösen oder Klebstoffe nicht wie vorgesehen halten. Die Entfernung von Verunreinigungen ist entscheidend für eine starke und dauerhafte Verbindung.

Entfernen von Verunreinigungen zum Schweißen: Verunreinigungen und Beschichtungen auf den zu schweißenden Oberflächen gelangen in die Schweißnähte und können vielfältige negative Auswirkungen haben:

- Schlechte Fusion: Unter Fusion versteht man das Verschmelzen von Metalloberflächen an der Verbindungsstelle, um eine feste, durchgehende Verbindung zu schaffen. Wenn Verunreinigungen vorhanden sind, können sie verhindern, dass die Metalle effektiv miteinander verschmelzen, was zu schwachen Verbindungen führt.

- Hohe Porosität: Verunreinigungen können zur Bildung von kleinen Hohlräumen (oder Poren) in der Schweißnaht führen. Dies wird als Porosität bezeichnet und beeinträchtigt die strukturelle Integrität der Schweißnaht, was zu Rissen und Ausfällen führt.

- Geringe Stärke: Schweißnähte, die durch Verunreinigungen beeinträchtigt sind, sind schwächer, was zu einem möglichen Versagen der gefügten Komponenten unter Belastung führt.

2. Erhöhung der Oberflächenrauheit

Zum Aufrauen von Oberflächen kann Sandstrahlen, Lasertexturierung und chemisches Ätzen eingesetzt werden. Eine Erhöhung der Rauheit ist zwar nicht immer notwendig, trägt aber dazu bei, dass Beschichtungen und Klebstoffe besser auf Oberflächen haften. Dies gilt insbesondere für Metalle und Kunststoffe. Das Aufrauen von Oberflächen wird zur Vorbereitung von Oberflächen für verschiedene Verfahren eingesetzt. Beispiele hierfür sind thermische Spritzbeschichtung, Kleben und Lackieren.

3. Chemische Zusammensetzung ändern

|

Die chemische Zusammensetzung einer Oberfläche bestimmt ihre Wechselwirkung mit anderen Materialien. Indem sie geändert wird, können Sie bessere Bindungsfähigkeiten erreichen. Verfahren wie die Lasertexturierung und chemische Behandlungen können beispielsweise Oxide einbringen, die die Bindung verbessern. Dies geschieht durch die Erhöhung der freien Oberflächenenergie (d. h. der Anzahl der Bindungsstellen für Beschichtungen und Klebstoffe). |

|

4. Schleifstaub entfernen (zusätzlicher Schritt bei Verwendung von Schleifmitteln)

Wenn Schleifmittel wie Sandpapier, Sandstrahlen und Schleifscheiben zur Vorbereitung von Oberflächen verwendet werden, erzeugen sie Staub und lose Partikel, die auf der vorbereiteten Oberfläche verbleiben. Diese Verunreinigungen müssen entfernt werden, damit sie die Qualität der Verbindung nicht beeinträchtigen. Dies kann mit Methoden wie Luftblasen, Bürsten und Lösungsmittelreinigung geschehen.

Einer unserer Kunden hatte zum Beispiel Probleme mit Staub, der bei der Vorbereitung von Metalloberflächen durch das Strahlmittel entstand. Dieses Problem wurde beseitigt, als man das Granulatstrahlen durch Lasertexturierung ersetzte:

Wir haben Aluminiumoxid zum Granulatstrahlen verwendet. Durch die Eliminierung von Aluminiumoxid liegen weniger Verunreinigungen vor und fällt weniger Abfall an. In unserem Fall landete ein Teil des Oxids [Staub] im Inneren der Teile, was ebenfalls nicht wünschenswert ist. Mit der Lasertexturierung wird dieses Problem beseitigt.“

5. Chemikalien abspülen (zusätzlicher Schritt bei Verwendung von Chemikalien)

Die für die Oberflächenvorbereitung verwendeten Chemikalien spielen oft eine entscheidende Rolle bei der Veränderung der chemischen Zusammensetzung der Oberfläche. Chemische Rückstände (wie Lösungs- oder Reinigungsmittel) sind jedoch Verunreinigungen, die die nachfolgenden Beschichtungs- und Klebeprozesse stören können. Die ordnungsgemäße Entfernung dieser Rückstände ist unerlässlich.

Aus diesem Grund sind bei der Verwendung von Chemikalien häufig zusätzliche Spülvorgänge erforderlich. Das dabei entstehende Abwasser muss ordnungsgemäß behandelt und entsorgt werden.

Aufarbeitung von Altteilen

Die Aufarbeitung von Altteilen erfordert einen speziellen Ansatz für die Oberflächenvorbereitung. Im Laufe der Zeit können sich auf den Oberflächen Korrosions-, Beschichtungs- und Verschleißschichten ansammeln. Diese müssen sorgfältig restauriert werden, um die optimale Leistung der neuen Beschichtungen zu gewährleisten.

Hier finden Sie Schritte zur Oberflächenvorbereitung, die Sie bei der Aufarbeitung von Altteilen befolgen können:

- Beurteilen der Oberfläche: Altteile müssen auf Anzeichen von Korrosion, Zersetzung oder vorhandene Beschichtungen untersucht werden. Sie können auch das Ausmaß der Abnutzung und der Beschädigung beurteilen, um die geeignete Vorgehensweise für die Aufarbeitung zu bestimmen.

- Öl und Fett entfernen: Öl- und Fettrückstände können die Haftung und Leistung von Beschichtungen erheblich beeinträchtigen. Entfettungs- und Lösungsmittelreiniger können diese Verunreinigungen wirksam entfernen.

- Alte Beschichtungen abtragen: Wenn das Altteil bestehende zu ersetzende Beschichtungen aufweist, müssen diese entfernt werden. Zur Entfernung alter Beschichtungen können Methoden wie Schleifstrahlen oder chemisches Abbeizen eingesetzt werden.

- Korrosion entfernen: Altteile können Korrosion aufweisen, die vor der Aufarbeitung entfernt werden muss. Techniken wie Schleifstrahlen, chemische Behandlungen oder mechanisches Abschleifen können zur Entfernung von Korrosionsschichten eingesetzt werden.

- Glätten der Oberfläche: Nach der Entfernung alter Beschichtungen und Korrosion kann die Oberfläche uneben oder löchrig sein. Durch Schleifen, Abschleifen oder chemische Behandlungen kann eine glattere und gleichmäßigere Oberfläche erzielt werden.

- Wiederherstellen des Oberflächenprofils: Für bestimmte Anwendungen ist die Wiederherstellung des ursprünglichen Oberflächenprofils wichtig. Durch Schleifstrahlen kann die gewünschte Oberflächentextur für eine optimale Leistung geschaffen werden.

- Die Oberfläche konditionieren: Bevor neue Beschichtungen oder Behandlungen aufgetragen werden, muss die sanierte Oberfläche möglicherweise konditioniert werden. Verfahren wie chemische Behandlungen oder mechanisches Abschleifen können die Oberfläche für nachfolgende Prozesse besser vorbereiten.

Methoden der Oberflächenvorbereitung

Im Folgenden werden die Vorteile und Grenzen der gängigsten Methoden der Oberflächenvorbereitung erläutert.

Mechanische Schleifmittel

Zu den mechanischen Strahlmitteln gehören Methoden wie Schleifstrahlen, Schleifscheiben und Drahtbürsten. Diese Methoden sind kostengünstig, können hartnäckige und dicke Verunreinigungen entfernen und große Flächen schnell bearbeiten.

Sie sind jedoch sehr wartungsintensiv, ungenau, erzeugen viel Staub und können den Untergrund beschädigen. Auch die Kosten für Ausrüstung und Wartung können hoch ausfallen.

Chemische Behandlungen

Bei chemischen Behandlungen werden oft spezielle Chemikalien eingesetzt, die auf das Material und die gewünschten Oberflächeneigenschaften zugeschnitten sind. Sie können durch Eintauchen, Besprühen oder manuelle Verfahren aufgetragen werden. Beispiele hierfür sind die Chromatierung und das Eloxieren mit Phosphorsäure. Chemikalien bieten eine präzise Kontrolle und können einheitliche Oberflächen schaffen.

Sie sind jedoch gefährlich für die Umwelt und erfordern strenge Sicherheitsmaßnahmen. Darüber hinaus können sie den Herstellungsprozess verlangsamen. Dies ist auf die längeren Verarbeitungszeiten und die Notwendigkeit einer gründlichen Spülung zur Entfernung von Rückständen zurückzuführen.

Laser-Oberflächenbehandlungen

Zu den Laseroberflächenbehandlungen gehören die Laserreinigung und die Lasertexturierung. Als berührungslose Verfahren erzeugen diese Methoden keinen mechanischen Verschleiß und sind daher wartungsarm. Dank ihrer hohen Präzision können sie zur Vorbereitung bestimmter Bereiche verwendet werden, ohne andere Bereiche zu beeinträchtigen. Laser können Herstellern helfen, ihre Produktion zu steigern, indem sie Teile schneller bearbeiten.

Sie erfordern jedoch eine hohe Anfangsinvestition und rentieren sich in der Regel nur bei Produktionsstraßen mit hohen Stückzahlen. Außerdem sind sie nicht für die Entfernung von dicken Beschichtungen, Klarlacken, Walzzunder oder die Bearbeitung großer Flächen geeignet.

Beispiele für die Oberflächenvorbereitung

Die Oberflächenvorbereitung hat viele Formen und dient der Vorbereitung von Teilen für Prozesse wie Schweißen, Kleben, Beschichten und Montage. Beispiele hierfür sind die Entfernung von Epoxid, Rost, Oxid, E-Coating und die Oberflächenstrukturierung.

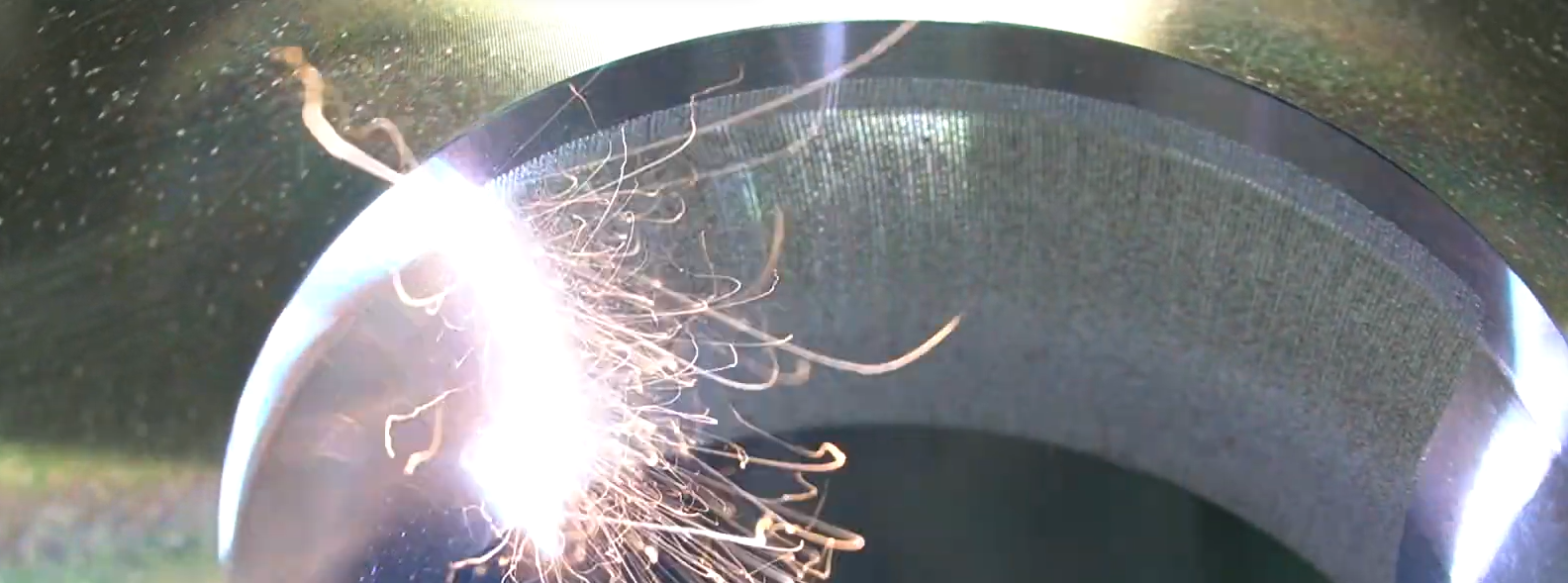

Epoxidentfernung

Epoxid kann in Schweißnähte eindringen und zu Verunreinigungen führen, wenn es nicht entfernt wird. Bei der Herstellung von EV-Statoren wird zum Beispiel vor dem Schweißen das Epoxid von den Verbindungsleisten und den Haarnadeln entfernt. Dies trägt zur Gesamtqualität und Zuverlässigkeit des fertigen Stators bei.

Rostentfernung

Rost ist das Ergebnis einer chemischen Reaktion namens Oxidation, bei der Eisenatome in Gegenwart von Wasser mit Sauerstoff reagieren und Eisenoxid bilden, das allgemein als Rost bekannt ist. Die Entfernung von Rost von Stahloberflächen ist für die Vorbereitung von Oberflächen zum Beschichten und Schweißen unerlässlich.

Oxidentfernung

Vor Arbeitsgängen wie Schweißen, Lackieren, Beschichten, Eloxieren und Montage müssen Oxide von Metalloberflächen entfernt werden. Außerdem müssen sie nach dem Schweißen entfernt werden, um zu verhindern, dass die Beschichtungen in der Nähe der Verbindungsstellen versagen.

Einige Oxide sind relativ leicht zu entfernen. Dazu gehören Aluminiumoxide und schwarze Oxide, die beim Schweißen von rostfreiem Stahl entstehen. Mit diesen Materialien können die Hersteller Oxide mit weniger aggressiven Techniken wie der Laserreinigung entfernen.

Walzzunder ist eine Art von Oxid, das schwieriger zu entfernen ist. Es entsteht bei der Stahlherstellung durch die Oxidation des im Stahl enthaltenen Eisens bei hohen Temperaturen. Es lässt sich am besten mit mechanischen Schleifmitteln wie Drahtbürsten, Schleifscheiben oder durch Schleifstrahlen entfernen. Diese Techniken sind ideal für größere Flächen oder wenn eine aggressivere Entfernung erforderlich ist.

E-Coating-Entfernung

Das E-Coating reduziert den direkten Metallkontakt zwischen den Teilen. Da die Teile in der Regel besser aneinander haften, wenn die blanken Metalloberflächen in direktem Kontakt sind, ist es am besten, das E-Coating von den für die Montage vorgesehenen Oberflächen zu entfernen. Dies verbessert die mechanische Verzahnung und erhöht die Stabilität der montierten Komponenten.

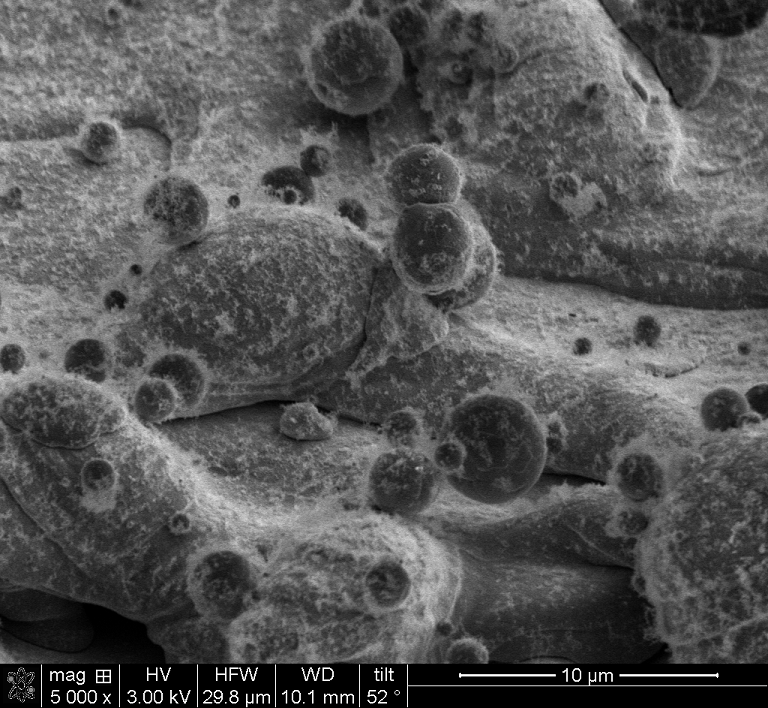

Oberflächentexturierung

Beschichtungen und Klebstoffe haften auf rauen Oberflächen besser als auf glatten. Mit zunehmender Rauheit gewinnen die Oberflächen an „freier Oberflächenenergie“, wodurch mehr Stellen für die Bindung entstehen.

Dies führt zu stärkeren und dauerhafteren Verbindungen und ist für Anwendungen wie Kleben und thermische Spritzbeschichtung unerlässlich.

Anleitung von Laserexperten für eine effektive Oberflächenvorbereitung

Wenn Sie sich mit Methoden der Oberflächenvorbereitung befassen, können unsere Experten Sie bei der Durchführung gründlicher Tests unterstützen, um die Kosten und Vorteile des Einsatzes von Lasertechnologie zu verstehen.