Dieser Kunde möchte anonym bleiben. Aus diesem Grund werden der Kunde, das Produkt und Details zum Herstellungsprozess nicht erwähnt.

Vom Granulatstrahlen bis zur Lasertexturierung: Maschine und Service

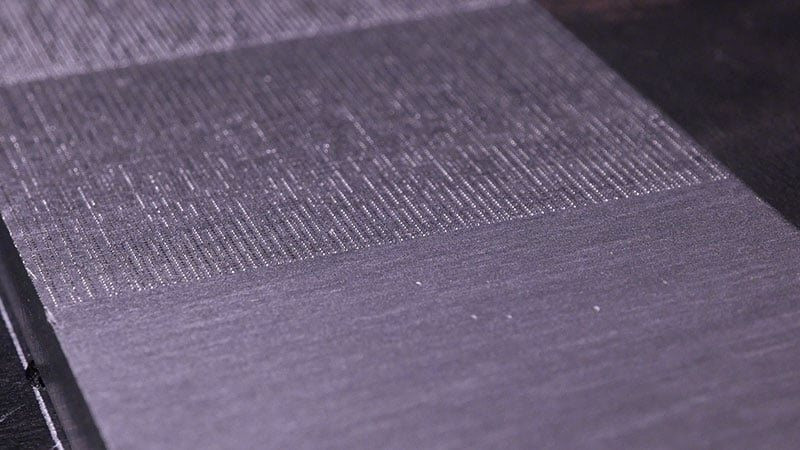

Während der Entwicklung seines neuen Produkts verwendete dieser Hersteller Granulatstrahlen, um Metalloberflächen für ein Beschichtungsverfahren vorzubereiten. Nach einer Änderung des Bauteildesigns führte das Granulatstrahlen zu Defekten und erwies sich als nicht mehr geeignet.

Nach Prüfung ihrer Möglichkeiten ersetzten sie das Granulatstrahlen durch Lasertexturierung und bestellten eine Lasermaschine von Laserax.

Ihr Entwicklungsleiter plante die rechtzeitige Lieferung des Lasergeräts, um auf das neue Teil umzustellen. Leider kam es aufgrund von Unterbrechungen in der Lieferkette zu Verzögerungen bei der Produktion der Lasermaschine.

Ohne die Möglichkeit, die Maschine rechtzeitig zu erhalten, schickten sie eine große Anzahl von Teilen zur Lasertexturierung an Laserax. Unser Texturierungsservice ermöglichte es dem Hersteller, seinen Betrieb ohne Unterbrechung fortzusetzen.

Lesen Sie weiter, um direkt vom Hersteller zu hören.

Beheben von Problemen durch Ersatz des Granulatstrahlens durch Lasertexturierung

Durch Granulatstrahlen verursachte Defekte

Im Rahmen der Entwicklung unseres neuen Produkts haben wir Metalloberflächen durch Granulatstrahlen für eine Beschichtung vorbereitet. Irgendwann nahmen wir größere Änderungen an der Konstruktion des Teils vor, was dazu führte, dass das Granulatstrahlen zu einer inakzeptablen Verformung des Teils führte.

Wir brauchten eine Lösung, um die Oberflächen für die Beschichtung vorzubereiten, ohne sie zu beschädigen. Wir haben also mit Laserax zusammengearbeitet, um ein Lasertexturierungsverfahren zu entwickeln.

Die Abrasivität erforderte eine ständige Wartung der Ausrüstung

Granulatstrahlmittel sind hochgradig abrasiv. Die von uns verwendete Ausrüstung musste ständig gewartet werden. Es gab immer etwas: ein auftretendes Loch, abgenutztes Metall, ein kaputtes Ventil. Der Wartungsaufwand ist hoch, und die Betriebszeit ist gering. Das ist ein Problem. Laser sind im Hinblick auf die Wartung weniger anspruchsvoll.

Mit Oxiden kontaminierte Oberflächen, die beschichtet werden sollen

Wir haben Aluminiumoxid zum Granulatstrahlen verwendet. Durch die Eliminierung von Aluminiumoxid liegen weniger Verunreinigungen vor und fällt weniger Abfall an. In unserem Fall landete ein Teil des Oxids im Inneren der Teile, was ebenfalls nicht wünschenswert ist. Mit der Lasertexturierung wird dieses Problem beseitigt.

Bereiche, die nicht dem Granulatstrahlen ausgesetzt werden sollten, mussten abgedeckt werden.

Ein zusätzlicher Vorteil ist, dass wir Bereiche unseres Teils abkleben mussten, um Schäden durch Granulatstrahlen zu vermeiden, wo dies nicht erforderlich war. Da der Laser viel präziser ist, brauchen wir das Teil nicht mehr zu maskieren, was zu Zeitersparnis und geringerem Wartungsaufwand sowie zu einer gleichmäßigeren Qualität führt.

Prototypen in kürzester Zeit mit dem Lasertexturierungsservice von Laserax hergestellt

Entscheidend, um den Betrieb am Laufen zu halten

Nach unserer Designänderung musste jeder im Team Änderungen zur Geometrieanpassung des neuen Teils vornehmen. Als der Tag der Umstellung auf das neue Teil kam, mussten wir auf die neue Geometrie vorbereitet sein, da dies sonst zu einer erheblichen Störung unseres Betriebs geführt hätte. Wir waren dadurch ein bisschen gestresst.

Der Texturierungsservice von Laserax ermöglichte uns den rechtzeitigen Übergang von der vorherigen Geometrie zur neuen Geometrie. Das war für uns von entscheidender Bedeutung. Nach diesem Übergang wartete das gesamte Team. Laserax hat gut reagiert.

Probleme, die niemand hätte einplanen können

Wir haben eine Lasertexturiermaschine bei Laserax bestellt, um sicherzugehen, dass wir rechtzeitig auf das neue Design umstellen können. Unterbrechungen in der Lieferkette führten jedoch zu Produktionsverzögerungen, so dass wir die Maschine nicht rechtzeitig erhielten.

Ich glaube nicht, dass dies die Schuld von Laserax war. Sie hatten Lieferprobleme mit ihren Lieferanten. Sie haben schnell reagiert, und alle waren für uns da. Die Lösung, die sie fanden, bestand darin, unsere Teile vorübergehend in ihrem Unternehmenssitz zu bearbeiten.

Die Flexibilität von Laserax war entscheidend

Flexibilität war für uns der Schlüssel. Die Leute bei Laserax fragten mich, wie viele Teile ich ihnen schicken würde, und häufig wusste ich die Antwort erst, als sie versandfertig waren. Die von uns versandten Teile wurden jedoch rechtzeitig bearbeitet.

Ich weiß, dass es nicht leicht ist, ein Labor zu leiten, aber genau diese Unterstützung haben wir gebraucht.