Industrielle Laserlösungen für die Batterieindustrie

Die Welt entfernt sich zunehmend von der Abhängigkeit von fossilen Brennstoffen, was zu einem raschen Anstieg der Nachfrage nach Lithium-Ionen-Batterien führt. Die Lasertechnologie ist eine tragende Säule dieses Wandels und hilft der Batterieindustrie, ihre Kosteneffizienz, Produktionszykluszeiten und Batterieleistung zu verbessern. Als grüne Technologie tragen Laser auch dazu bei, den ökologischen Fußabdruck zu verringern.

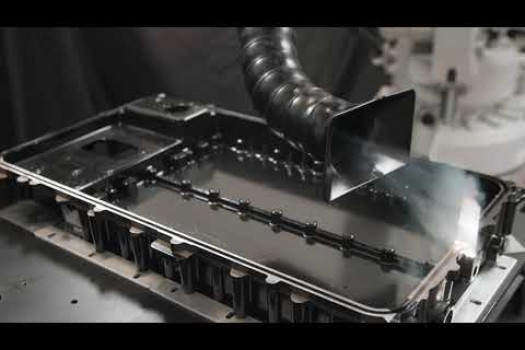

Jeder, der in der Batterieindustrie tätig ist, kann von der Lasertechnologie profitieren, egal ob bei Elektrofahrzeugen, Energiespeicherung oder Cleantech. Glasfaser-Laser werden zum Reinigen, Strukturieren, Schweißen und Markieren einer Vielzahl von Batteriekomponenten verwendet. Dazu gehören:

- Zylindrische, prismatische und Pouch-Zellen

- Packs und Module

- Klemmen und Sammelschienen

- Gehäuse, Verkleidungen und Deckel

- Dosen und Kappen

- Folien

- Anoden und Kathoden

- Und vieles mehr...