Reinigung für das Ultraschallschweißen 99,99 % gute Ergebnisse

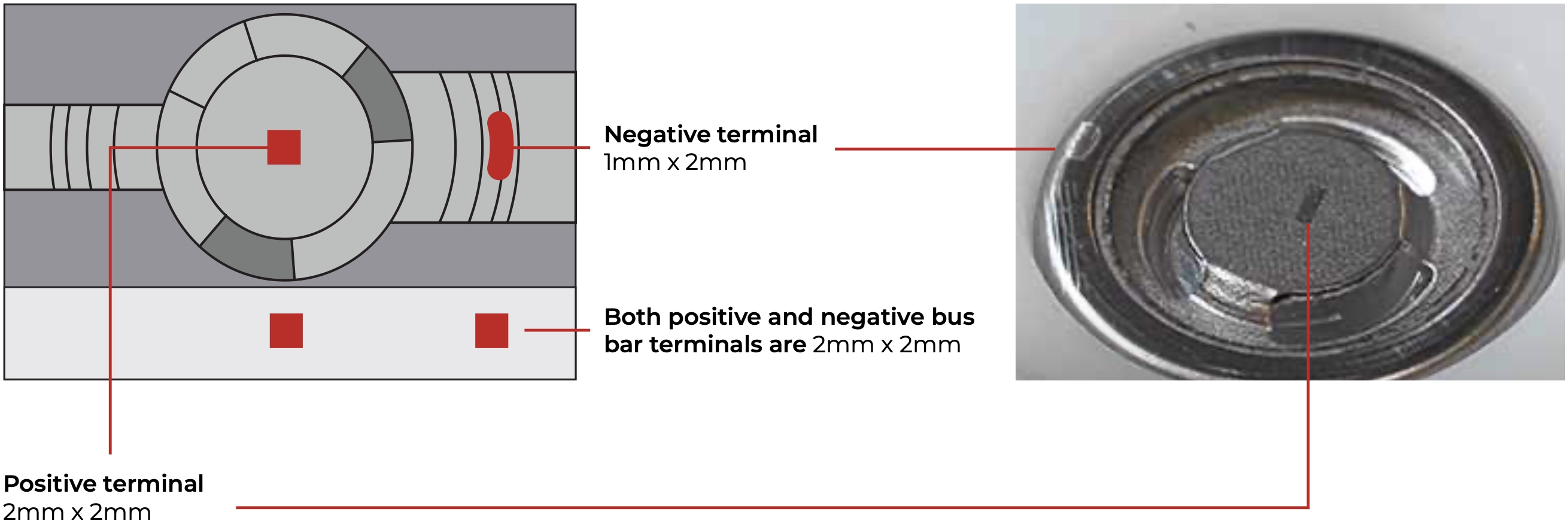

In Batteriepacks gibt es Hunderte oder sogar Tausende von Schweißnähten an den Zellen und der Struktur. Sammelschienen, Zellanschlüsse und andere elektrische Verbindungen sind für den ordnungsgemäßen Betrieb der Batterie von entscheidender Bedeutung. Die Laserreinigung garantiert, dass jede einzelne Ultraschallschweißnaht perfekt ist, wodurch die Qualität des elektrischen Kontakts und die Gesamtfestigkeit der Schweißnaht optimiert werden.

Laserreinigungszeiten bei unterschiedlicher Anzahl von Zellen

| | Zykluszeit (s) |

|---|

| Anzahl der Zellen | 30 W | 50 W | 100 W | 200 W |

|---|

| 120 | 11,5–13,0 | 8,5–10,0 | 6,2–7,7 | 5,1–6,6 |

| 240 | 23,1–26,1 | 17,0–20,0 | 12,4–15,4 | 10,1–13,1 |

| 480 | 46,1–52,1 | 34,0–40,0 | 24,8–30,8 | 20,3–26,3 |

| 960 | 92,2–104,2 | 67,9–79,9 | 49,7–61,7 | 40,6–52,6 |

Für jeden Bereich beinhalten die längeren Zeiten die Neupositionierung des Scanners.

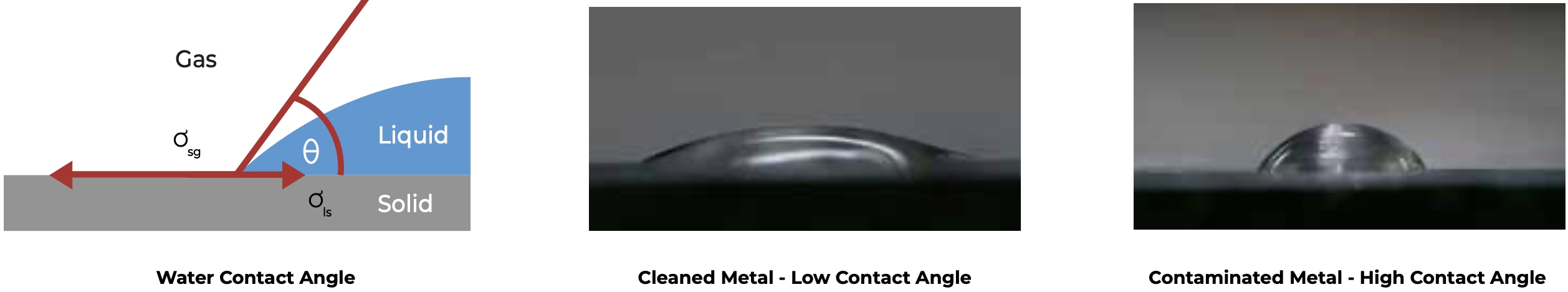

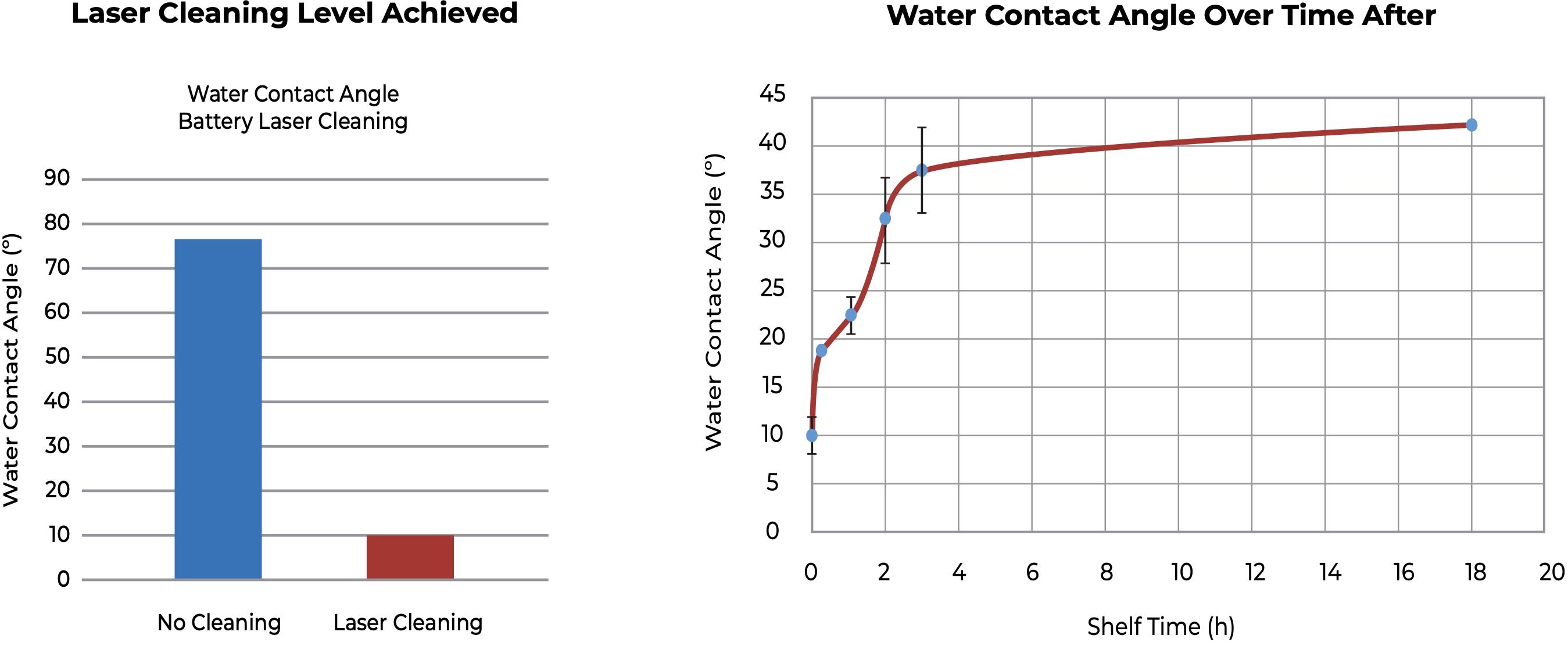

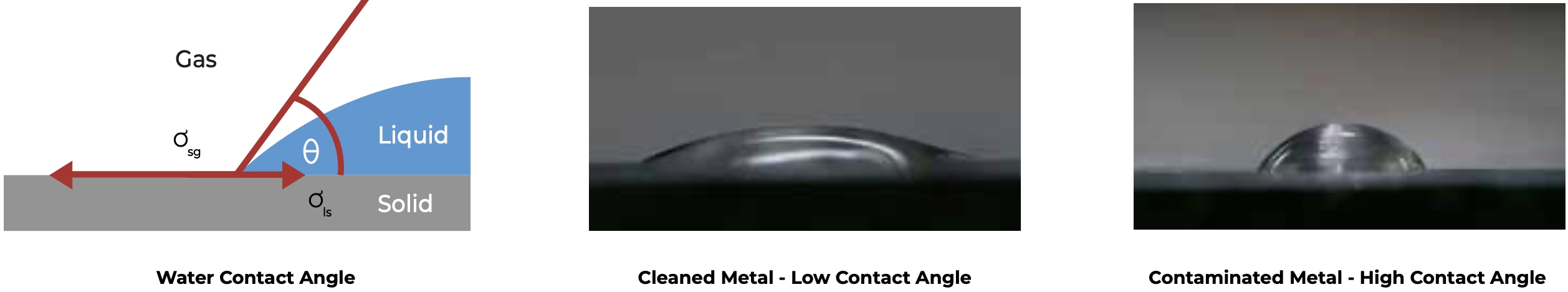

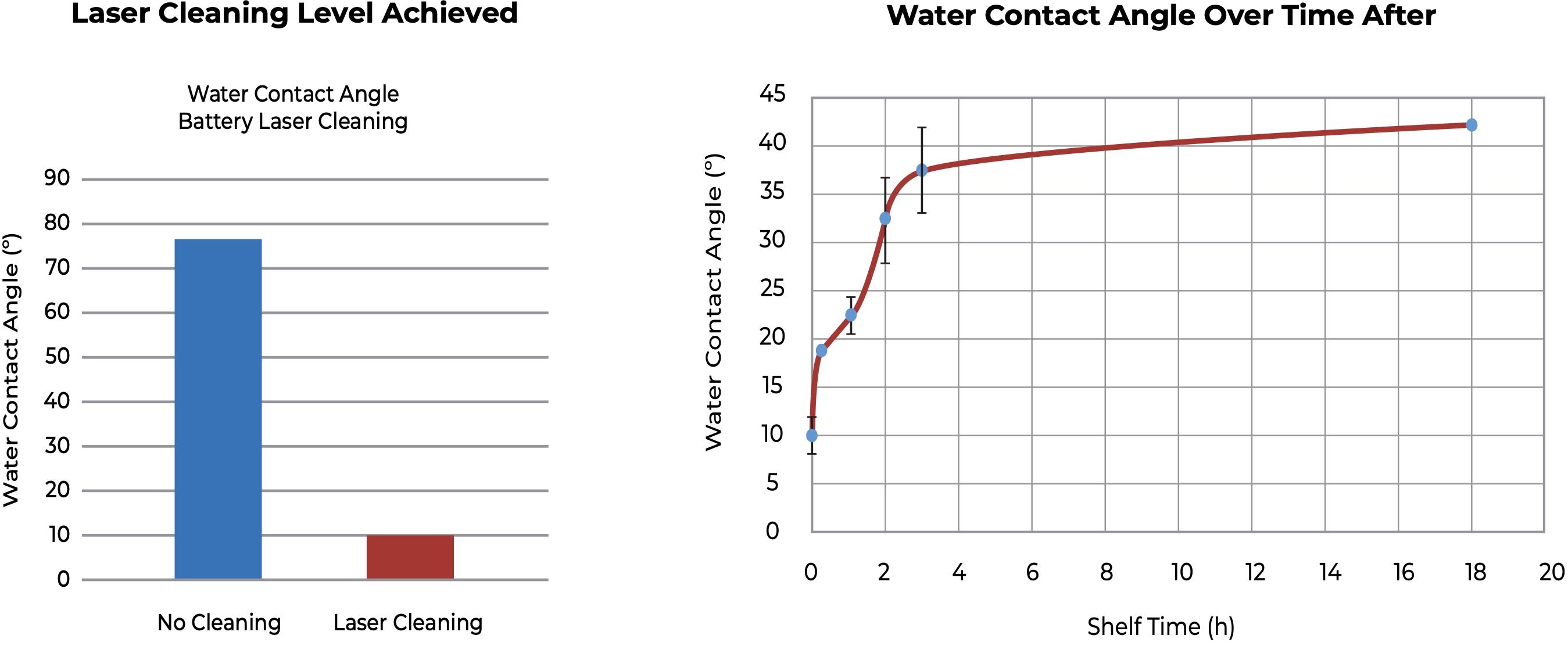

Ergebnisse des Wasserkontaktwinkeltests

Der Wasserkontaktwinkel ist ein standardmäßiger, bewährter Test zur Überprüfung der Oberflächenreinheit. Unsere Tests zeigen hervorragende Reinigungsergebnisse.

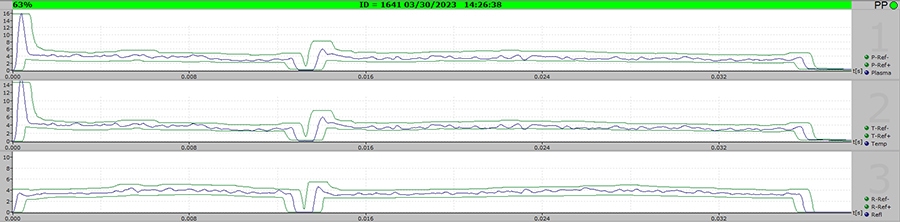

Reinigung zur Verbesserung der Stabilität der Schweißnahtüberwachung

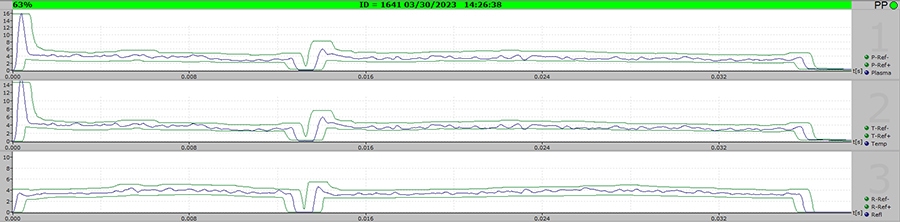

Die dynamische Laserschweißüberwachung (LWM) wird in Batterieproduktionsstraßen eingesetzt, um sicherzustellen, dass jede einzelne Schweißnaht in der Batterie einwandfrei ist. Diese Geräte verwenden die von der Schweißnaht reflektierte und emittierte Strahlung, um festzustellen, ob die Schweißnaht gut ist. Sie können verschiedene Arten von Schweißfehlern wie Spalten oder Verunreinigungen erkennen.

Das Laserschweißen ist viel unempfindlicher gegenüber Verunreinigungen als das Ultraschallschweißen, aber Oberflächenrückstände unterschiedlicher Dicke (z.B. Öl und Oxid) können immer noch unterschiedliche Signale erzeugen, die zu falschen Negativwerten führen, bei denen ein Schweißfehler erkannt wird, obwohl keiner vorhanden ist. Es hat sich gezeigt, dass die Laserreinigung von Zellanschlüssen vor dem Laserschweißen nicht nur dazu beiträgt, jedes Mal gute Schweißnähte zu erzeugen, sondern auch die Anzahl der von LWM-Geräten gemeldeten falsch-negativen Ergebnisse erheblich reduziert.

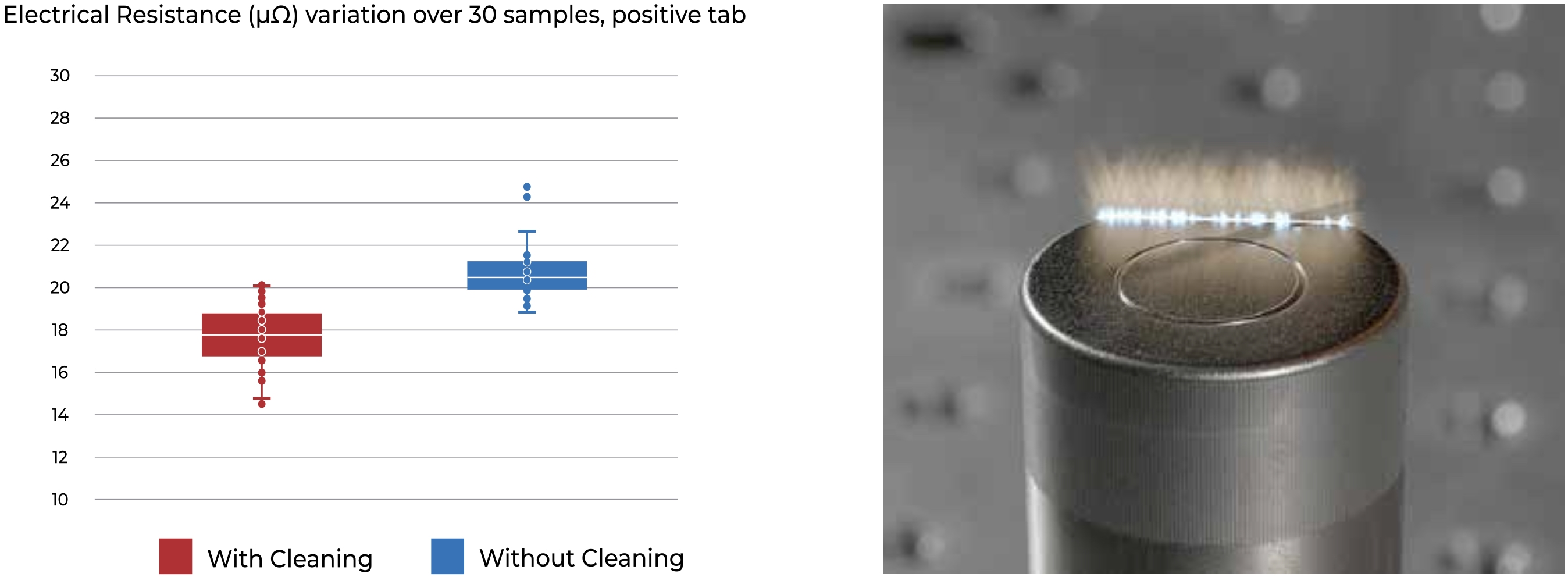

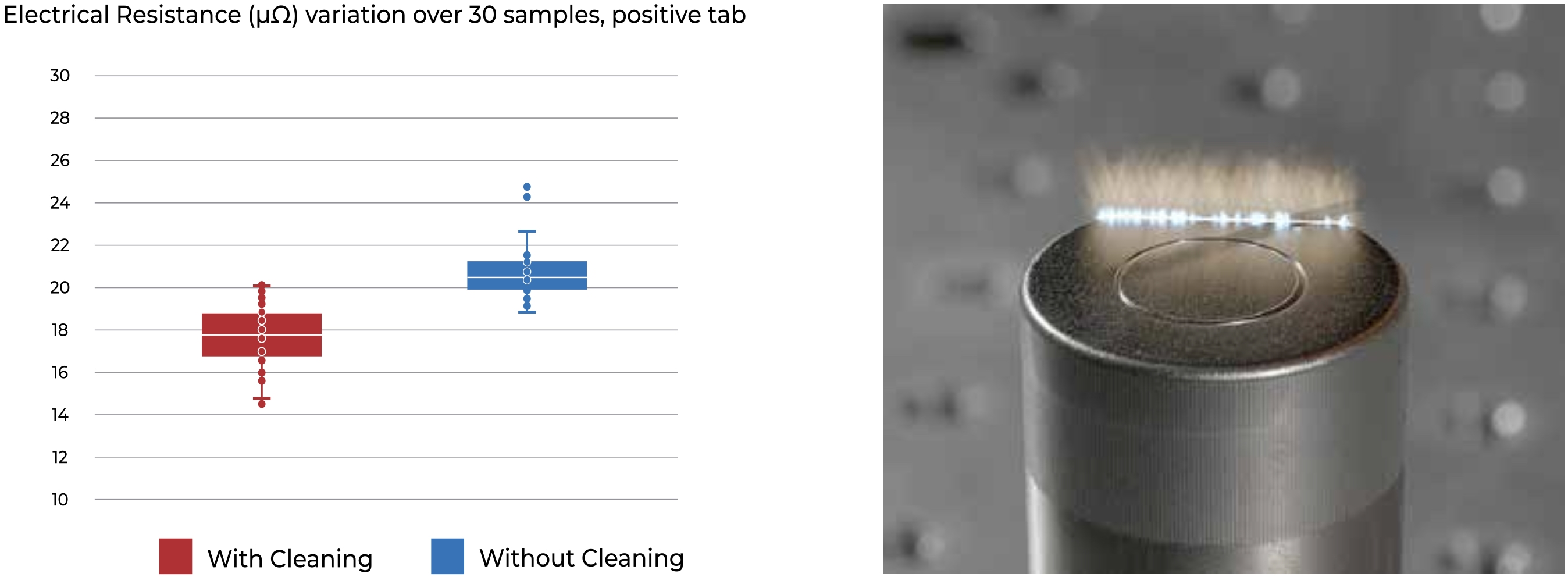

Wirkung der Laserreinigung auf den elektrischen Widerstand von Schweißnähten

Laserax hat Tests durchgeführt, um die Auswirkungen der Laserreinigung auf den elektrischen Widerstand von Schweißnähten zu untersuchen. Wir haben einen gepulsten 100-W-Glasfaser-Laser verwendet, um die Oberflächen vor dem Schweißen von Klemme zu Sammelschiene zu reinigen. Die Laserreinigung garantiert die beste Streckgrenze beim Schweißen. Es bietet im Vergleich zu alternativen Reinigungsmethoden eine zweimal bessere Gesamtprozessfähigkeit. Eine höhere Qualität ist gleichbedeutend mit weniger oder nicht vorhandener Nacharbeit zur Optimierung des Gesamtprozessdurchsatzes.

- Minimaler Wärmeverlust

- Verbesserte Batterielebensdauer

- Besseres Wärmemanagement