超音波ボンディング向けクリーニング:99.99%の優れた歩留まり

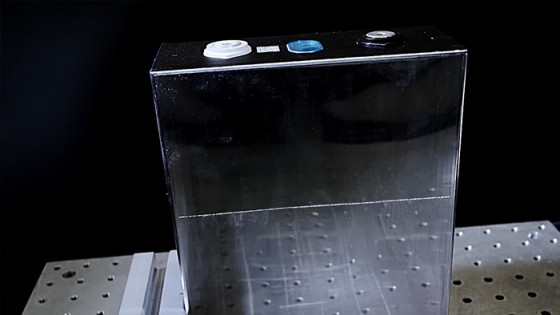

バッテリーパックには、セルや構造体に数百から数千もの溶接が施されています。バスバー、セルタブ、その他のさまざまな電気接続はすべて、バッテリーの良好な動作に不可欠です。レーザー洗浄により、すべての超音波溶接の完全性が保証され、電気接点の品質と全体的な溶接強度が最適化されます。

異なるセル数のレーザークリーニング時間

| | サイクルタイム(秒) |

|---|

| セル数 | 30w | 50w | 100w | 200w |

|---|

| 120 | 11.5~13.0 | 8.5~10.0 | 6.2~7.7 | 5.1~6.6 |

| 240 | 23.1~26.1 | 17.0~20.0 | 12.4~15.4 | 10.1~13.1 |

| 480 | 46.1~52.1 | 34.0~40.0 | 24.8~30.8 | 20.3~26.3 |

| 960 | 92.2~104.2 | 67.9~79.9 | 49.7~61.7 | 40.6~52.6 |

各範囲において、スキャナーの再配置が含まれるため時間が長くなっています。

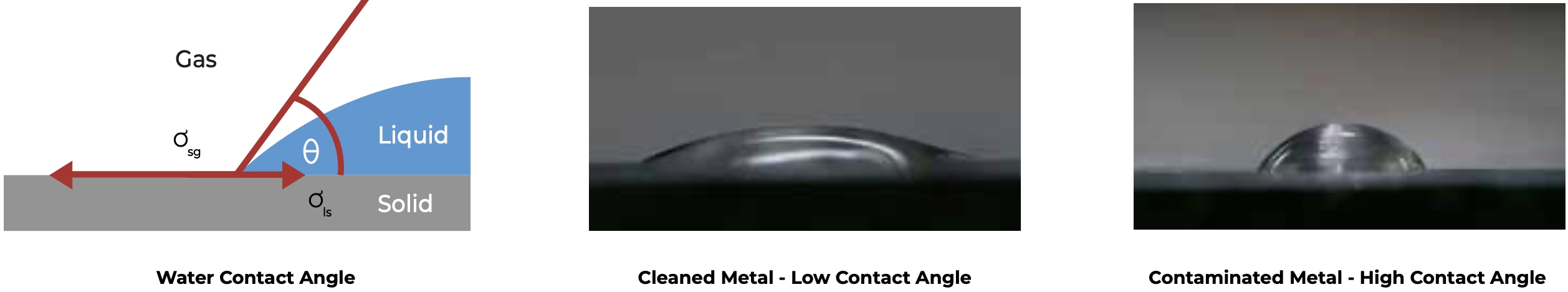

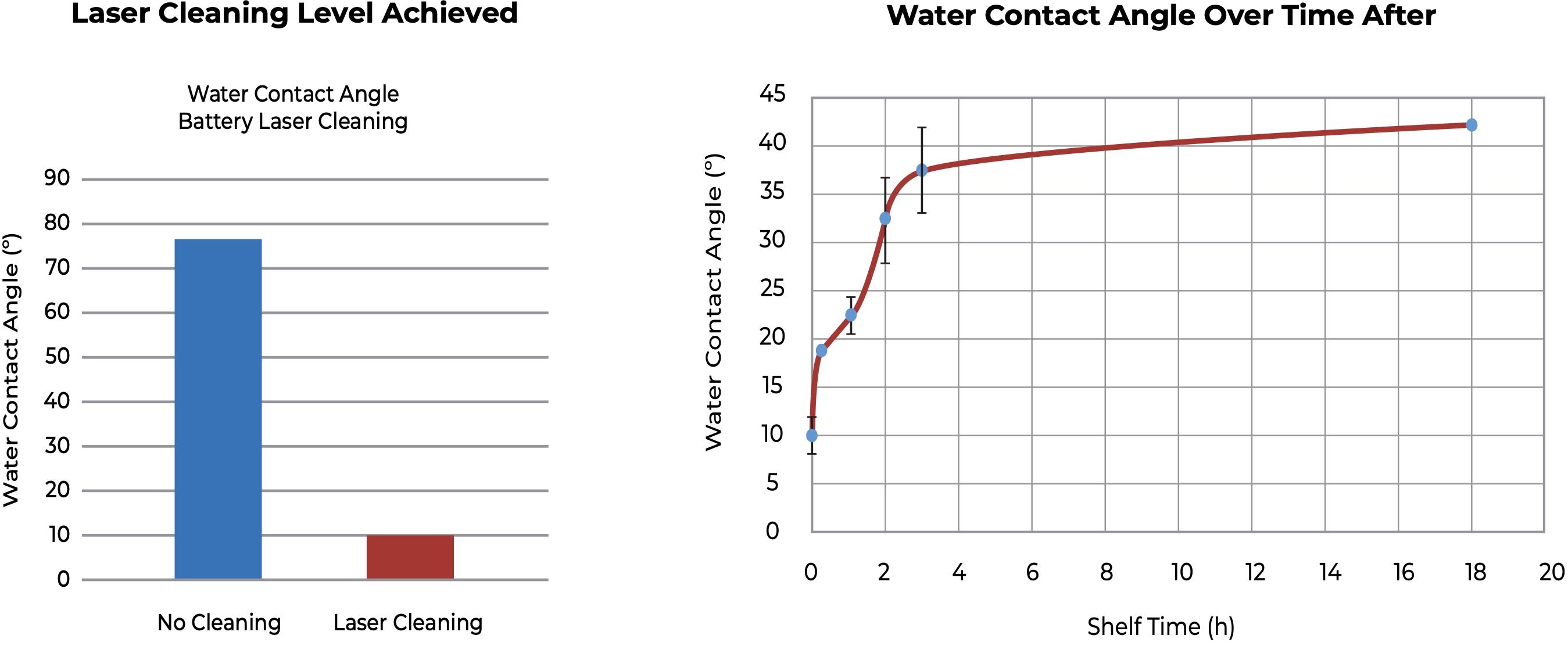

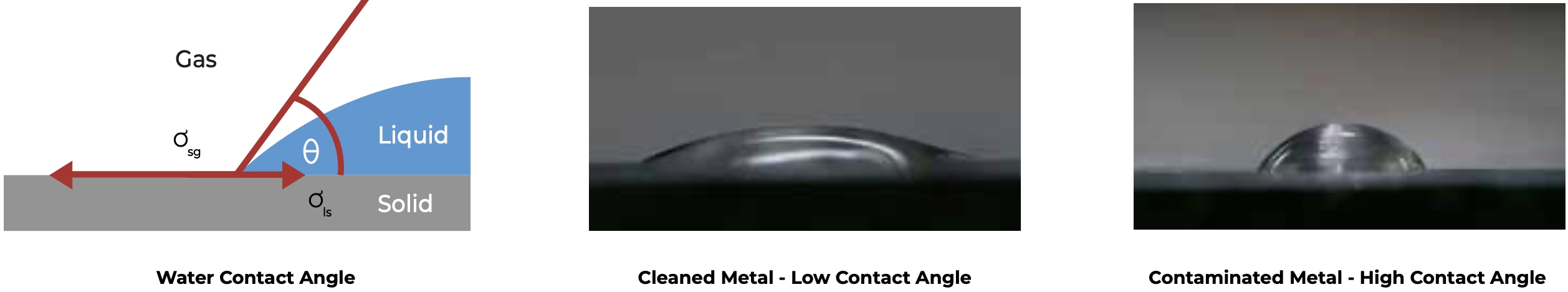

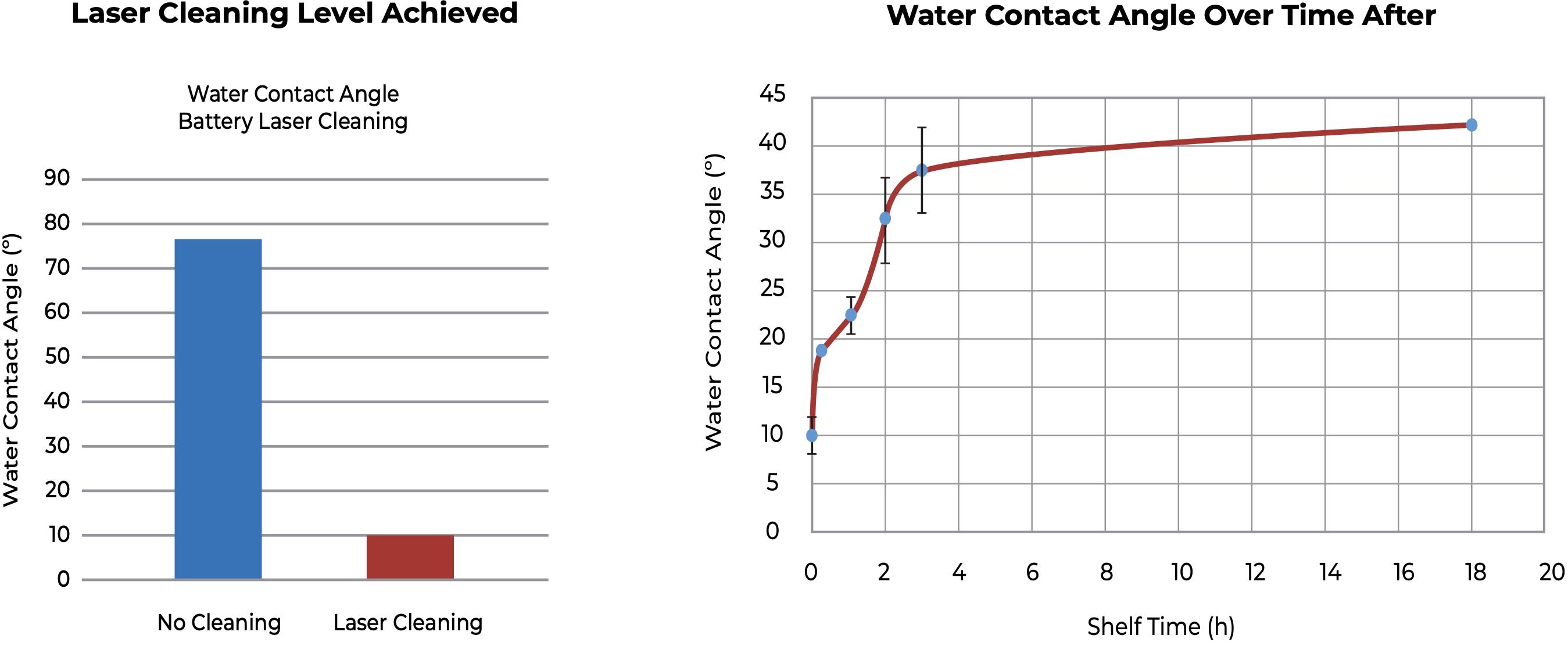

水接触角のテスト結果

水接触角は、表面の清浄度を検証するための標準的な、実績のあるテストです。当社のテストでは、優れた洗浄結果が実証されています。

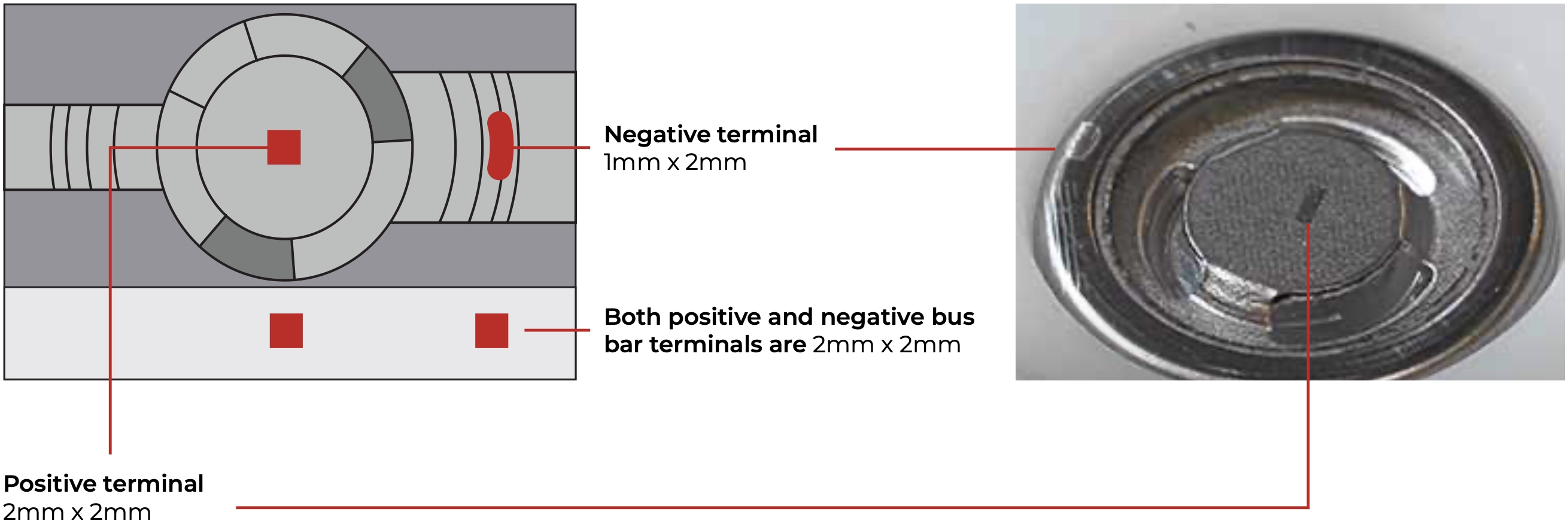

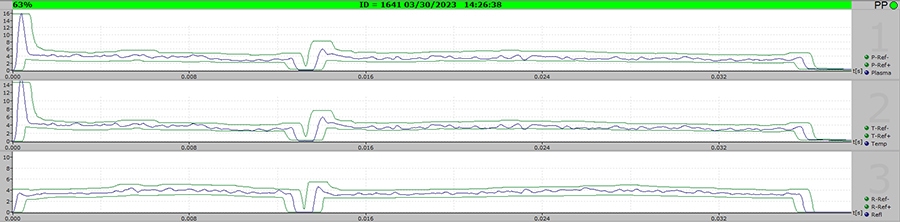

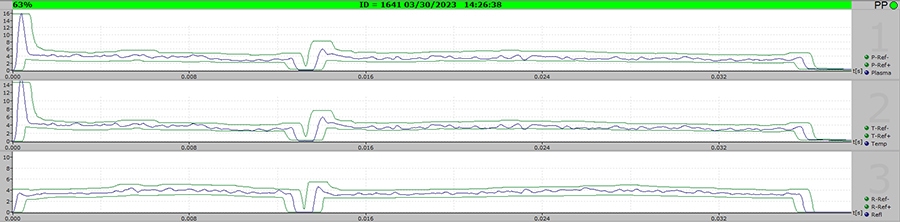

接合部モニタリングの安定性を向上させるための洗浄

ダイナミックレーザー溶接モニタリング(LWM)は、バッテリー生産ラインで使用され、バッテリーのすべての溶接が良好であることを確認します。これらの装置は、溶接部からの反射や放射線を利用して接合部の状態を判断します。これらの装置を利用すると、ギャップや汚染など、さまざまな接合部の不良を検出できます。

レーザー溶接は超音波接合よりも汚染の影響を受けにくいですが、さまざまな厚さの表面残留物(油や酸化物など)によって異なる信号が生成され、溶接の欠陥は存在しないのに溶接欠陥が検出される誤検出につながる可能性があります。レーザー溶接の前にセルタブをレーザー洗浄すると、毎回良好な溶接が得られるだけでなく、LWMデバイスによって報告される誤検出の量も大幅に削減されることが実証されています。

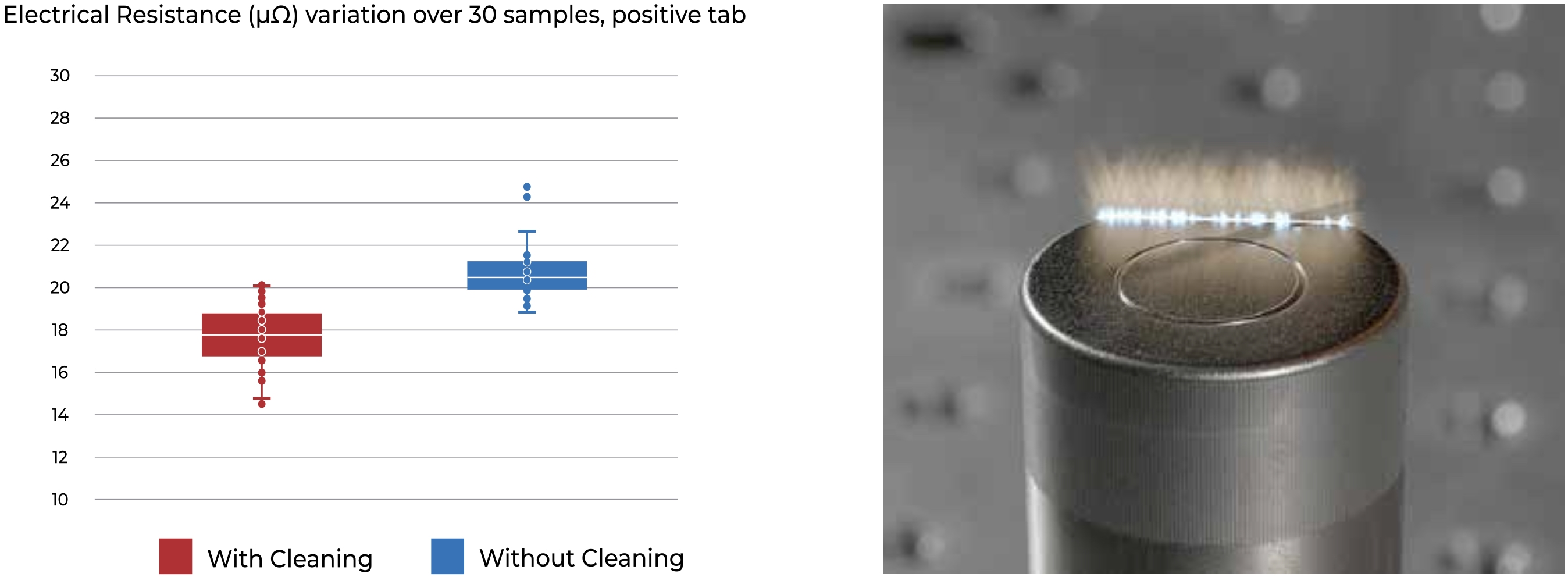

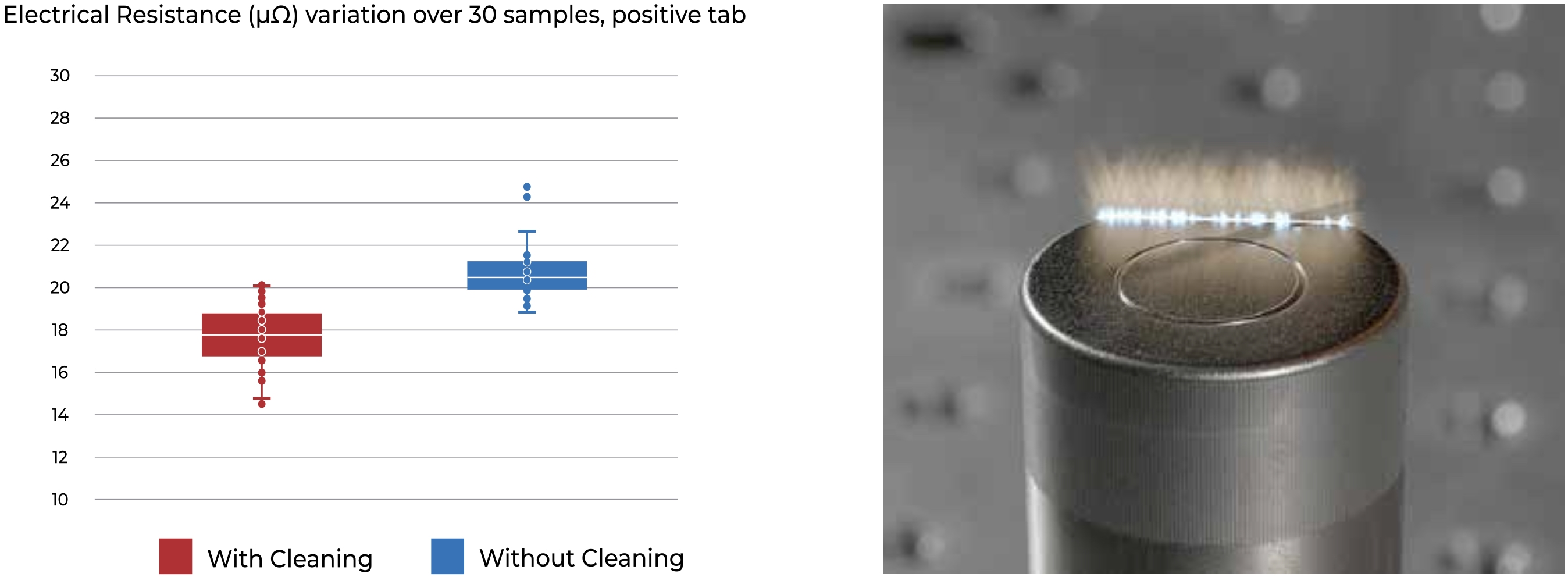

接合部の電気抵抗に対するレーザークリーニング効果

Laseraxは、レーザー洗浄が接合部の電気抵抗に与える影響についてテストを行いました。100Wのパルスファイバーレーザーを用いて、タブからバスバーへの溶接の前に表面を洗浄しました。レーザークリーニングにより、溶接時に最高の降伏強度が保証されます。これは、他の洗浄方法と比較して、全体的なプロセス能力(Cpk)が2倍向上します。品質の向上は、全体的なプロセススループットを最適化するための再作業の削減またはそれがないことを意味します。

- 熱損失の最小化

- バッテリー寿命の改善

- より良好な熱管理