レーザー酸化物除去

溶接やその他の表面処理の前には、金属表面は酸化物のないきれいな状態でなければなりません。レーザー酸化物除去を使用すると、母材に不純物を取り入れることなくこれらの汚染物質を除去できます。レーザーのミクロン精度を使用して、指定したた層や所定のエリアから酸化物を除去することができます。

ファイバーレーザークリーニングシステム は、鉄および非鉄金属から酸化物を除去できます。これらのシステムは、化学処理や機械ブラシなどの一般的な方法と比較して突出しています。

溶接やその他の表面処理の前には、金属表面は酸化物のないきれいな状態でなければなりません。レーザー酸化物除去を使用すると、母材に不純物を取り入れることなくこれらの汚染物質を除去できます。レーザーのミクロン精度を使用して、指定したた層や所定のエリアから酸化物を除去することができます。

ファイバーレーザークリーニングシステム は、鉄および非鉄金属から酸化物を除去できます。これらのシステムは、化学処理や機械ブラシなどの一般的な方法と比較して突出しています。

アルミニウムはその強度と軽量性から金属加工に広く使用されています。空気中の湿度と酸素にさらされた場合、その表面に灰色の酸化物の層が形成され、酸素と母材の間の保護バリアとして機能します。

アルミニウムから酸化物を除去するにはレーザークリーニングが最適です。例えば、溶接前に酸化物を除去することで溶接を強化することができます。また、コーティング工程の前など、いくつかの表面処理の前に除去すると、塗装の除去を防止することもできます。

ステンレス鋼製の部品は耐食性に優れ、光沢のある表面仕上げが施されています。ただし、溶接を行うと、溶接継手の周囲の高温領域が黒くなり、完全な不動態化が妨げられ、錆の原因となり、パーツの美観が損なわれてしまいます。

ファイバーレーザーにより記録的な速さで黒の酸化物を完全に除去し、溶接継手が適切に不動態化され、パーツの美観が保持されます。

レーザービームを表面に集中させると、そのエネルギーの多くがターゲットとなる物質に伝達されます。そのエネルギーが素材のアブレーションしきい値より高ければ、素材は昇華または飛散します。レーザーアブレーションと呼ばれるこの反応は、汚染物質や酸化物を除去するために使用します。

酸化物のアブレーションしきい値は、ほとんどの母材のしきい値をはるかに下回ります。そのため、母材にダメージを与えることなく酸化物を除去できるように、レーザーのパラメーターを調整することができます。酸化物の種類によって、アブレーションのしきい値は異なります。例えば、溶接部の近くで生成される淡橙色の錆や黒色酸化物は、ミルスケール層よりもアブレーションのしきい値が低いため、より早く除去されます。実際、ほとんどの酸化物は1回のレーザー照射ですぐに除去されます。

レーザークリーニングは、酸化物や他の汚染物質を除去するための溶接前または溶接後の処理として使用することができます。結果として、強力な溶接、耐久性のあるコーティング、美しい表面仕上げ、完全にクリーンな表面を確保することができます。

生産ラインにレーザー酸化物除去を直接組み込むことができ、溶接と同時に処理を実行することもできます。

製造プロセスに粉体塗装や接着接合などのコーティングまたは接着処理が含まれている場合は、レーザー酸化物除去によって生成される表面粗さを利用して、これらの処理に向けた表面前処理を行うことができます。

例えば、塗料を塗布する前にブレーキパッドをクリーニングしてテクスチャリングを行うために、レーザー酸化物除去を使用することができます。その場合、レーザーが生成した表面への塗料の接着状態が極めて良好になります。

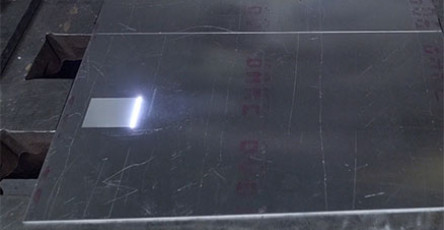

酸素切断を使用する場合は、切断処理によって生じる酸化物の副産物を除去する必要があります。酸化物を除去するためにレーザークリーニングで処理できる部品の代表例は、板金と板金部品です。

最大500Wのレーザー出力により、当社のOemレーザークリーニングシステムと工業用クリーニングソリューションは、最も困難なサイクルタイムに対応できるため、インライン統合に最適です。酸化物除去に必要な出力は、主に可能なサイクルタイム、酸化物スケールの厚さ、酸化物の種類によって異なります。

当社のモバイルレーザークリーニングシステムは、機械やタンクの酸化物の除去を、作業場やクリーニングステーションに移動することなく、現場で行うこともできます。