レーザーエッチングとレーザー彫刻

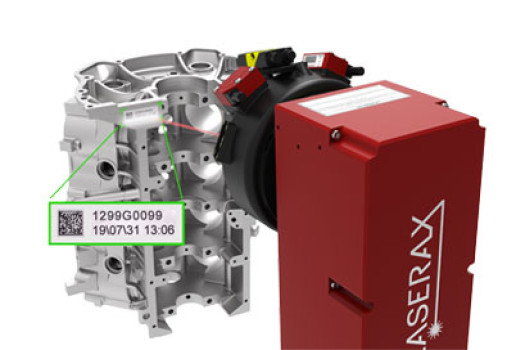

エッチングと彫刻は、部品や製品にマーキングするために使用される主なレーザー処理方法です。ファイバーレーザーシステムを使用すると、ほとんどの金属に永続的なマーキングをエッチングして刻印することができます。唯一の例外は、レーザーアニールが必要なステンレス鋼です。最も一般的なエッチングとマーキングは、データマトリクスコード、バーコード、ロゴ、シリアル番号、英数字です。

代替品とは異なり、レーザーエッチングやレーザー彫刻システムは消耗品不要で機能し、マーキングした表面に触れることはありません。製造現場では、これは低い運用コストと少ないメンテナンス頻度を意味します。これらの処理は自動化も容易で、インライン統合に最適です。バッチマーキングが必要なメーカーは、ワークステーションを活用できます。