バッテリー産業向け 産業用レーザーソリューション

世界は化石燃料依存から脱却しつつあり、リチウムイオン電池の需要が急増しています。レーザー技術はこの移行における柱であり、バッテリー業界の費用対効果、生産サイクルタイム、バッテリー性能の向上に役立っています。環境に優しい技術として、レーザーは環境フットプリントの低減にも役立ちます。

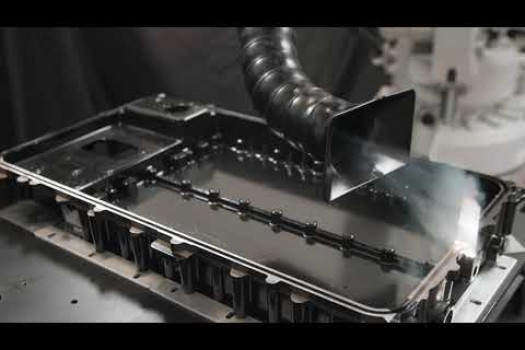

電気自動車、エネルギー貯蔵、環境保全技術など、バッテリー業界の全関係者がレーザー技術の恩恵を受けることができます。ファイバーレーザーは 次のようなさまざまなバッテリー構成部品のクリーニング、テクスチャリング、溶接、マーキングに使用されます。

- 円筒型、パウチ型、プリズム状電池

- パックとモジュール

- タブとバスバー

- ハウジング、ケース、蓋

- カンとキャップ

- フォイル

- 陽極と陰極

- 他にも多くあります。