バッテリーレーザーテクスチャリング

接合のためのテクスチャリング

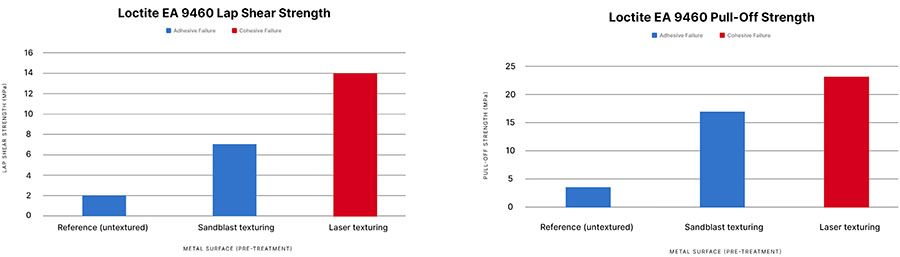

レーザーテクスチャリングは、表面に化学変化と機構変化の両方をもたらすため、機械的な表面の前処理技術と比較して、接合強度を大幅に向上させます。システムのパラメーターは、各用途の要件に基づいて異なる表面粗さのレベルとパターンを生成するように最適化できます。

レーザーテクスチャリングは、接合特性を強化する前に表面を洗浄してテクスチャリングするために使用します。接着接合の用途において、レーザーテクスチャリングはより高い表面粗さを提供し、継手の有効な接合表面積とその全体的な強度を増加させます。レーザープロセスは、高い精度と再現性であらゆる表面粗さの要件を満たすように構成できます。

この技術は非常に精度が高く、完全自動化または半自動化できます。化学薬品、研磨剤、グリットブラスト加工などの他の表面前処理法に代わる優れた方法です。

メリット:

- 研磨溶剤不要

- 低運用コスト

- より少ないメンテナンス頻度

- 個別の表面パターンと粗さの値

- より安全

- 自動化が容易

- 再現性

- 摩耗しない

- 汚染物質なし