Batterie-Lasertexturierung

Texturierung für Bindungsverfahren

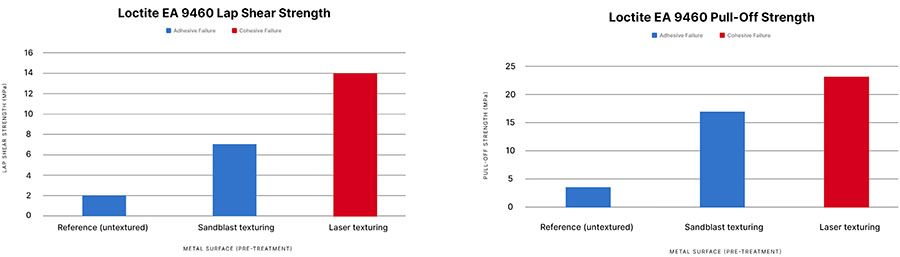

Die Lasertexturierung verbessert die Haftfestigkeit im Vergleich zu mechanischen Oberflächenvorbereitungstechniken erheblich, da sie sowohl chemische als auch mechanische Veränderungen auf der Oberfläche erzeugt. Die Parameter des Systems können optimiert werden, um verschiedene Oberflächenrauheiten und -muster zu erzeugen, die auf die jeweiligen Anwendungsanforderungen abgestimmt sind.

Die Lasertexturierung wird verwendet, um Oberflächen zu reinigen und zu strukturieren, bevor ihre Klebeeigenschaften verbessert werden. Bei Klebeanwendungen sorgt die Lasertexturierung für eine höhere Oberflächenrauheit, wodurch die effektive Klebefläche der Verbindung und ihre Gesamtfestigkeit erhöht werden. Der Laserprozess kann so konfiguriert werden, dass er alle Anforderungen an die Oberflächenrauheit mit hoher Genauigkeit und Wiederholbarkeit erfüllt.

Diese Technologie ist hochpräzise und kann entweder voll- oder halbautomatisch sein. Es ist eine großartige Alternative zu anderen Methoden der Oberflächenvorbereitung wie Chemikalien, Schleifmitteln und Granulatstrahlen.

Vorteile:

- Keine abrasiven Medien

- Niedrigere Betriebskosten

- Geringerer Wartungsaufwand

- Personalisierte Oberflächenmuster und Rauheitswerte

- Sicherer

- Leicht zu automatisieren

- Wiederholbar

- Keine Abnutzung

- Keine Schadstoffe