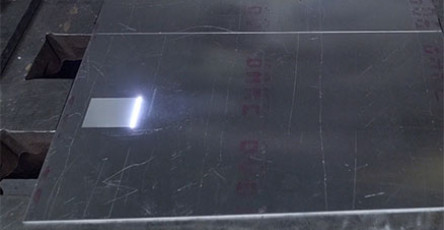

Oxidentfernung Per Laser

Bevor mit dem Schweißen oder diversen anderen Oberflächenbehandlungen begonnen werden kann, muss die Metalloberfläche sauber und frei von Oxiden sein. Hierfür kann die Oxidentfernung per Laser eingesetzt werden, wobei diese Verunreinigungen, ohne Unreinheiten auf dem Basismetall zu verursachen, entfernt werden. Durch die Präzision im Mikrometerbereich des Lasers können Oxide in bestimmtenSchichten und vordefinierten Bereichen entfernt werden.

Faserlaser-Reinigungssysteme können Oxide von Eisenmetallen und Buntmetallen gleichermaßen entfernen. Im Vergleich zu chemischen Behandlungen, mechanischem Bürsten und weiteren üblichen Methoden stechen diese Systeme deutlich heraus.