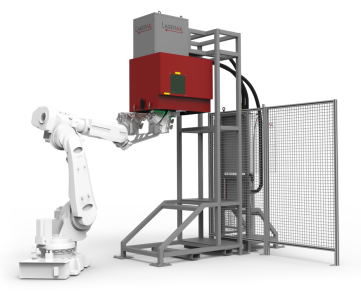

鋳物工場 向け産業用レーザーソリューション

新しい自動車OEMプログラムは、リコールの規模を縮小するために、鋳物工場にトレーサビリティ能力の向上を求めています。このようなプログラムを適用させる場合、以下が必要です。

- 100%のトレーサビリティを達成するために、部品が作成されたらすぐにマーキングを行う

- バッチ番号を、鋳物ごとに固有のシリアル番号に置き換える

- 各砂型に固有の識別子をマーキングする

- ショットブラスト加工またはエレクトロコーティングを施す鋳物にマーキングを行う

- 生産の遅れを防ぐために、生産ライン内で迅速な識別を行う

- 過酷な条件下でのメンテナンスを最小限にする

最適化された当社のレーザーマーキングソリューションにより、これまで世界中の鋳物工場にてこれらの要件を満たすためのサポートをしてきました。