製品トレーサビリティはなぜ重要なのか?

品質問題を管理し、製品の品質を向上させるためには、製品が追跡可能である必要があります。トレーサビリティプログラムの結果、自動車、第1次金属、航空宇宙、その他の製造業界のメーカーは、製品のリコールコストを最小限に抑え、製品の偽造に対抗し、品質管理のために生産プロセスを監視し、品質保証のためにそれらのプロセスを最適化することができます。

法を変えたリコール

2000年、米国で2,300万台のファイアストンとフォードのタイヤがリコールとなり、トレーサビリティの重要性が明らかになりました。この大規模リコールにより、 Tread法が採択され、米国におけるトレーサビリティ規制を強化する重要な一歩となりました。リコール対象製品には、ファイアストンの全工場で1991年から2000年の間に生産された特定の2種類のサイズのタイヤがすべて含まれていました。

トレーサビリティの動向

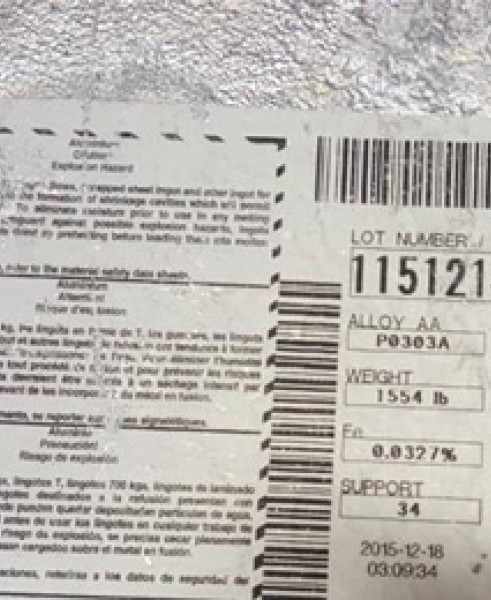

今日のトレーサビリティシステムは、どの製品に欠陥があるかを正確に把握し、すぐにその製品の位置を特定することによって、リコールの悪影響を制限しようとしています。メーカーは、バッチ番号の代わりにシリアル番号を使用してこれを行うことができます。

バッチ番号は生産バッチ全体で同じ識別番号を使用しますが、シリアル番号はパーツごとに異なる番号を使用します。そうするとより正確な生産チェーン履歴にアクセスできるようになり、メーカーは不具合の根本原因をより正確に特定し、欠陥製品を迅速にリコールし、リコール対象製品の数を制限することができます。

品質管理によるリコール防止

データベースの製品情報を監視すると、リコールを防ぐことができます。統計的工程管理(SPC)により、製造工程をリアルタイムで監視・制御することができます。品質管理技術者は、この情報を利用して製品が市場に出る前に不適合を特定し、統計の傾向を把握して生産上の問題に可能な限り早期に対処します。