Batterie-laserschweissgerät

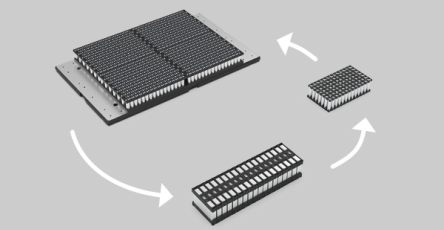

Das vollautomatische oder manuell bestückte Laserschweißgerät kann in großvolumige Batterie-Produktionsstraßen integriert werden. Es kann Zelle-Sammelschiene-Verbindungen für verschiedene Batteriemodul- und Batteriepack-Designs herstellen.

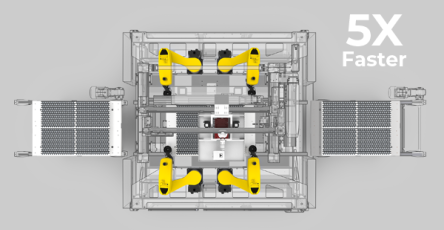

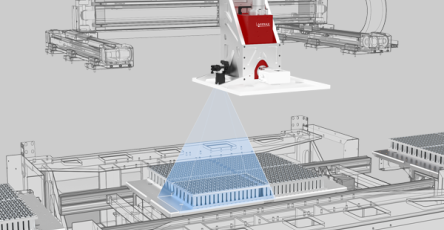

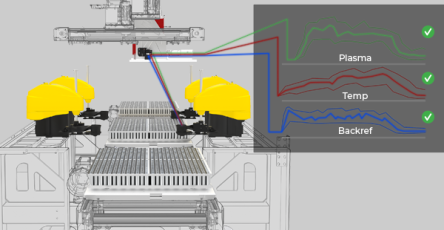

Mit ihrer einzigartigen Technik und Bildverarbeitung, die die schnellste Schweißgeschwindigkeit für Batterien bietet, übertrifft dieses Gerät andere Laserschweißlösungen und ist in der Lage, über 10 Drahtbondmaschinen mit einem einzigen Gerät zu ersetzen. Als Komplettlösung bietet sie fortschrittliche Funktionen, die Ihnen helfen, die Produktion zu skalieren, einschließlich dynamischer Schweißüberwachung, Bildverarbeitung, Roboterarmen und einer großen Schweißzone.