Ce client souhaitait rester anonyme. Pour cette raison, le client, le produit et les détails du processus de fabrication sont omis.

Du décapage à l’abrasif à la texturation par laser : machine et service

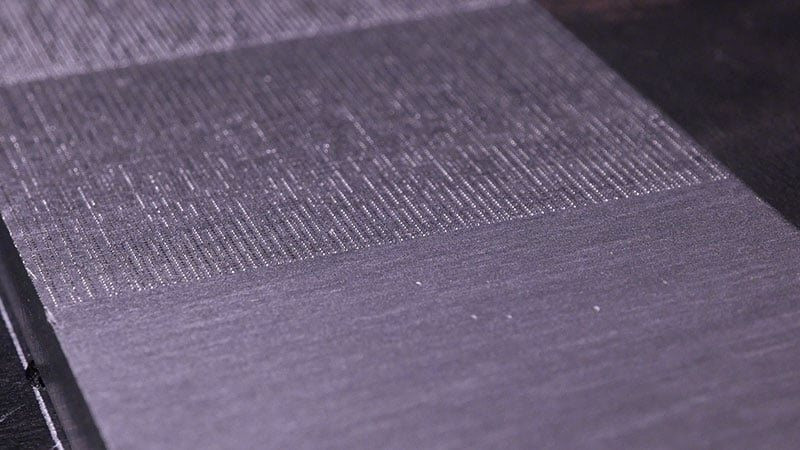

Au cours du développement de son nouveau produit, ce fabricant a utilisé le décapage à l’abrasif pour préparer les surfaces métalliques en vue d’un processus de revêtement. Après avoir modifié la conception des pièces, il a constaté que le décapage à l’abrasif causait des défauts et n’était plus approprié.

Après avoir examiné ses options, il a remplacé le décapage à l’abrasif par la texturation par laser et a commandé une machine laser auprès de Laserax.

Son responsable de développement avait prévu de recevoir la machine laser pour la transition vers la nouvelle pièce. Malheureusement, les perturbations de la chaîne d’approvisionnement ont retardé la production de la machine laser.

N’ayant pas la possibilité de recevoir la machine à temps, il a envoyé un nombre important de pièces à texturer au laser chez Laserax. Notre service de texturation a permis au fabricant de poursuivre ses activités sans interruption.

Poursuivez votre lecture pour connaître le point de vue du fabricant.

Problèmes résolus en remplaçant le décapage à l’abrasif par la texturation par laser

Défauts causés par le décapage à l’abrasif

Dans le cadre du développement de notre nouveau produit, nous avons utilisé le décapage à l’abrasif pour préparer les surfaces métalliques à l’application d’un revêtement. À un moment donné, nous avons apporté des modifications majeures à la conception de la pièce. En conséquence, le décapage à l’abrasif provoquait une déformation inacceptable des pièces.

Nous avions besoin d’une solution pour préparer les surfaces pour le revêtement sans les endommager. Nous avons donc travaillé avec Laserax pour développer un processus de texturation par laser.

Entretien constant de l’équipement en raison de l’abrasivité

Le matériau de décapage à l’abrasif est très décapant. L’équipement que nous utilisions avait toujours besoin d’être entretenu. Il y avait toujours un problème : un trou quelque part, le métal qui s’usait, une valve qui tombait en panne. Il nécessitait beaucoup d’entretien et son temps de disponibilité était faible. C’était problématique. Les lasers sont moins exigeants en matière de maintenance.

Contamination des surfaces à revêtir par des oxydes

Nous avons utilisé de l’oxyde d’aluminium pour le décapage à l’abrasif. Si vous éliminez l’oxyde d’aluminium, c’est un contaminant de moins et moins de déchets à traiter. Dans notre cas, une partie de l’oxyde s’est retrouvée à l’intérieur des pièces, ce qui n’est pas souhaitable non plus. L’utilisation de la texturation par laser élimine ce problème.

Zones à masquer pour les protéger du décapage

Un autre avantage, c’est que nous avons dû masquer des zones de notre pièce pour éviter les dommages causés par le décapage à l’abrasif, lorsque ce n’était pas nécessaire. Étant donné que le laser est beaucoup plus précis, nous n’avons plus besoin de masquer la pièce, ce qui permet de gagner du temps, de réduire la maintenance et d’obtenir une qualité plus constante.

Prototypes produits dans le temps avec le service de texturation par laser de Laserax

Un élément essentiel pour maintenir l’équipe en activité

À la suite de notre modification de conception, tous les membres de l’équipe ont dû apporter des changements pour tenir compte de la géométrie de la nouvelle pièce. Le jour de la transition vers la nouvelle pièce, nous devions être prêts à adopter la nouvelle géométrie, sinon cela aurait entraîné une perturbation majeure de nos opérations. Nous étions un peu stressés à ce sujet.

Le service de texturation de Laserax nous a permis de passer de la géométrie précédente à la nouvelle géométrie en temps voulu. C’était essentiel pour nous. Toute l’équipe attendait après cette transition. Laserax a bien réagi.

Des problèmes que personne n’aurait pu prévoir

Nous avons commandé une machine de texturation par laser chez Laserax bien à l’avance, pour être sûrs de pouvoir passer à la nouvelle conception à temps. Malheureusement, les perturbations de la chaîne d’approvisionnement ont entraîné des retards de production et nous n’avons pas reçu la machine à temps.

Je ne pense pas que ce soit la faute de Laserax. L’entreprise a connu des problèmes de livraison avec ses fournisseurs. Sa réponse a été rapide et tout le monde était là pour nous. Pour nous dépanner, l’entreprise a proposé de traiter temporairement nos pièces à son siège.

La souplesse de Laserax a été essentielle

La souplesse était essentielle pour nous. Les gens de Laserax me demandaient combien de pièces j’allais leur envoyer, et souvent, je ne connaissais la réponse que lorsque nous étions prêts à les expédier. Pourtant, les pièces que nous avons expédiées ont été traitées en temps opportun.

Je sais qu’il n’est pas facile de gérer un laboratoire, mais c’est le genre de soutien dont nous avions besoin.