Solutions Laser Industrielles Pour La Fabrication De Moteurs ÉLectriques

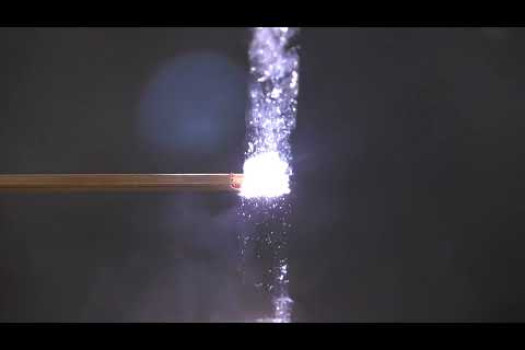

La technologie laser devient rapidement une norme dans l’industrie des véhicules électriques, car les fabricants de moteurs électriques doivent accroître leur production, réduire leur impact sur l’environnement et produire constamment des pièces de grande qualité.

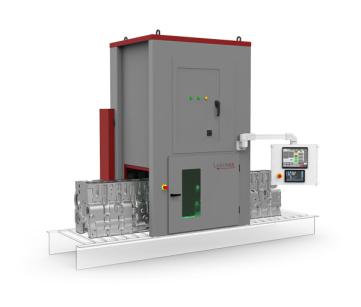

Des pièces comme des stators, des épingles à cheveux, des rotors et une gamme de pièces moulées sont déjà fabriquées à l’aide de lasers. Que ce soit pour le marquage laser ou le nettoyage laser, Laserax a développé une gamme de solutions laser spécifiques pour les fabricants de moteurs électriques.