Service De Développement De Processus Laser

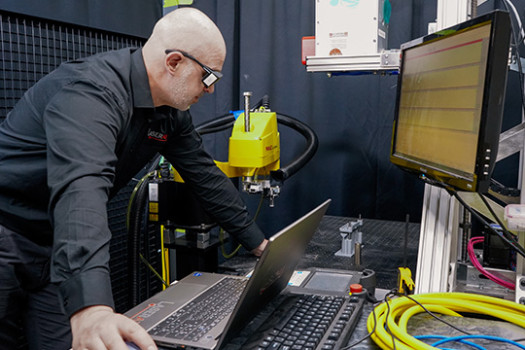

Le développement d’un processus laser implique la recherche de la meilleure configuration laser répondant à vos besoins spécifiques. Cela comprend le choix du bon laser, des bons composants optiques et des paramètres appropriés.

Des facteurs externes tels que la manipulation des pièces et la gestion des fumées font également partie du développement d’un processus laser, car ils peuvent affecter la qualité et l’efficacité.

Laserax peut vous aider à développer un processus laser pour :

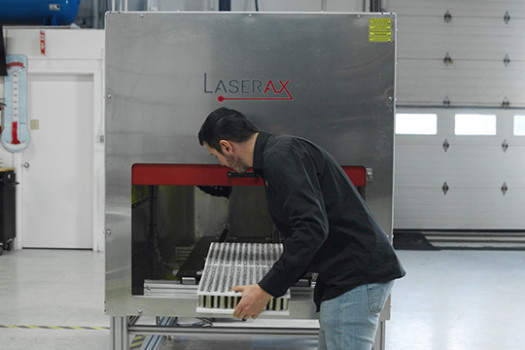

- remplacer un processus de texturation, de nettoyage, de soudure ou de marquage existant par la technologie laser ;

- créer un nouveau processus pour répondre à des besoins spécifiques ;

- améliorer la rapidité, la qualité et la reproductibilité de votre processus actuel ;

- soutenir votre équipe de développement de produits ;

- optimiser le processus laser sur site.