Integración en línea de marcado láser resistente al granallado en una celda de fundición por moldeo

Resumen

En los últimos años, los altos costos relacionados con el retiro de autos por defectos por parte de los fabricantes de automóviles han aumentado significativamente la demanda de trazabilidad individual de los componentes y las fundidoras a presión no son una excepción. Como resultado, los requisitos para marcas de identificación únicas en piezas especialmente de alta integridad se están volviendo cada vez más comunes en la industria. Estas marcas generalmente toman la forma de un código de matriz de datos 2D (DMC).

Además de las necesidades del fabricante de equipo original, también hay ventajas importantes para los fabricantes de piezas para tener números de serie individuales y únicos marcados en cada pieza. Permite al fabricante saber exactamente cuándo y dónde se ha producido una pieza específica, defectuosa o no. Cada parte se rastrea a los procesos y parámetros ambientales. Los fabricantes también pueden usar esta información para mejorar el proceso y rastrear cada parte que se encuentre en situaciones similares.

Para identificar correctamente las piezas y evitar cualquier posible confusión, el marcado debe realizarse dentro de la celda de fundición por moldeo, justo después de su extracción del molde. Cuando las piezas de fundición tienen que pasar por tratamientos posteriores al proceso, tales como el granallado, esto agrega un desafío a las propiedades del grabado. Estos procesos pueden ser bastante agresivos, el granallado literalmente borraría las marcas.

Después de estudiar ampliamente este tema durante los últimos tres años, Laserax finalmente encontró los parámetros de rayo láser correctos que permiten que el marcado directo de piezas láser resista la mayoría de los procesos de granallado y mantenga un alto nivel de calidad y legibilidad. Los excelentes resultados obtenidos durante el último año revelaron un método de grabado láser rápido y robusto que permite la integración en una celda de fundición a presión sin comprometer el rendimiento. Los excelentes índices de lectura de los identificadores marcados con láser después del granallado ahora permiten una verdadera trazabilidad para los fundidores, y allanan el camino hacia una nueva era de responsabilidad y mejoras de procesos.

Introducción

La necesidad de la trazabilidad de componentes individuales ha aumentado significativamente en los últimos años, especialmente en la industria automotriz. El principal desafío del marcado directo de piezas (DPM) de códigos únicos 2D en estos componentes ha sido principalmente disminuir el tiempo de marcado para ajustarlo al tiempo del ciclo disponible de la máquina, así como crear un código que resista los tratamientos posteriores al proceso aplicados a la pieza después del fundido.

Para la fundición por moldeo, entre el 25% y el 50% de los componentes pasan por un proceso de granallado abrasivo en el que bolas de acero inoxidable o de acero de carbón golpean la pieza para suavizar su superficie. El proceso, llamado granallado, borra completamente el marcado láser de última generación de la superficie de la pieza. El tema del marcado láser resistente al granallado había sido investigado en publicaciones anteriores por nuestro equipo en el Congreso de la Asociación de Fundición a Presión de América del Norte de 2017. Laserax presentó una primera demostración de lectura de un código 2D marcado con láser después del granallado. Para enfrentar los desafíos experimentados en la industria de fundición a presión, se requirió una investigación más exhaustiva de varios parámetros, como la profundidad de marcado y el tamaño de celda, para optimizar el proceso de marcado en términos de alta calidad, alto contraste y tiempo de marcado de código 2D.

Características del código de matriz de datos

Un DMC es un código bidimensional que contiene cuadrados, que son blancos o negros, para representar la información codificada. Cada DMC se compone de dos bordes adyacentes sólidos a la izquierda y al final del código que forman una L. Los otros dos bordes del DMC tienen celdas blancas y negras alternas; A esto se llama patrón de reloj. La Figura 1 muestra un ejemplo de este tipo de código.

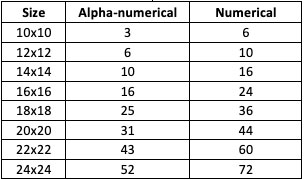

El número de filas y columnas incluidas en el DMC está dictado por la cantidad de datos que deben codificar. La Tabla 1, como se ve a continuación, muestra la relación entre el número de celdas y la capacidad de datos de un DMC. La capacidad de almacenamiento de datos es mayor cuando se codifican solo números en comparación con datos alfanuméricos. El tamaño del DMC ilustrado en la Figura 1 es de 20 x 2 y puede contener hasta 31 caracteres alfanuméricos.

Marcado directo de piezas mediante láser

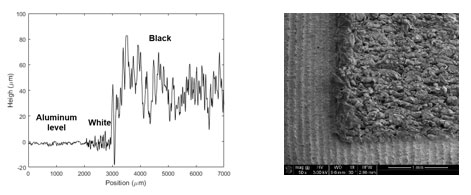

Sabemos por estudios previos que el ennegrecimiento de la superficie del metal por irradiación láser se debe a un aumento del valor local RMS (cuadrado medio de la raíz) en la región negra, lo que crea un acoplamiento de luz en el material (Maltais et al., 2016)1. A continuación, se muestra el resultado de una medición del perfil de la superficie (Figura 2a) y una imagen tomada con un microscopio electrónico de escaneo (SEM) (Figura 2b).

Análisis de la medición del perfil de superficie y de la imagen SEM de marcas láser regulares

En la Figura 2a, de 0 a 2000 µm, el perfil de la superficie de la superficie original tiene una rugosidad de unos pocos micrómetros. La superficie blanca se muestra entre 2000 µm y 3000 µm. La superficie negra se muestra para posiciones de 3000 µm y más.

En la Figura 2b, se puede observar una imagen SEM pero solo para las regiones negra y blanca de la marca láser. La región negra se puede ver en la esquina superior izquierda de la imagen. El resto de la imagen muestra la porción blanca de un grabado láser.

La apariencia blanca del marcaje láser se genera por un alto nivel de reflexión difusa de la luz ambiental de la pequeña estructura ondulada que se ve en la imagen del microscopio. La apariencia oscura, por otro lado, es generada por un alto nivel de absorción de la luz ambiental en la superficie tipo velcro que se muestra en la Figura 2b. Al ajustar los parámetros del láser, podemos controlar con precisión la rugosidad de la superficie y luego controlar la escala de grises de las áreas localizadas.

El impacto del granallado en los códigos de matriz de datos marcados con láser

Cuando un DMC marcado con láser es granallado, la porción negra alta y rugosa de la marca (esquina superior derecha de la Figura 2b) se aplana fuertemente para que las superficies de absorción se vuelvan más reflejantes. Esto explica por qué se reducen los contrastes y la marca se vuelve apenas legible. Para preservar los contrastes, necesitamos proteger las partes negras de las marcas de los medios de granallado.

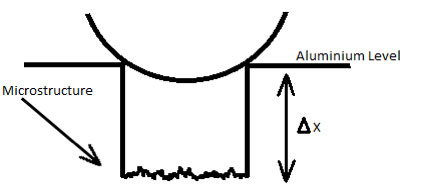

La idea principal detrás de nuestro trabajo en el desarrollo del marcado resistente al granallado es tener las partes negras del código grabadas más profundamente en el material para que la microestructura, en el fondo de una zanja, esté protegida de los medios de impacto. La figura 3 ilustra la idea. En este ejemplo, se crean celdas profundas con microestructura absorbente del negro en la parte inferior. La apertura de la zanja es más pequeña que el diámetro promedio del disparo de acero utilizado en la máquina de granallado.

Experimentar

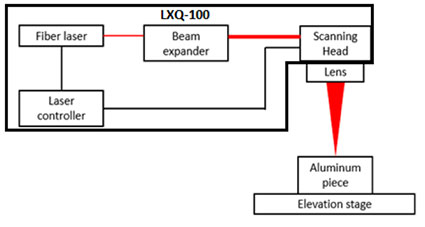

Inicialmente realizamos el marcado láser de DMC con células profundas y pequeñas utilizando un láser LXQ-100 con la configuración que se muestra en la Figura 4.

Las muestras resultantes se sometieron a tratamientos de granallado por la compañía Cascade Die Casting Group con un Viking Blast (modelo: CB-3614), que se muestra en la Figura 5.

Los resultados no fueron concluyentes. Los DMC con las celdas más pequeñas no eran legibles en absoluto.

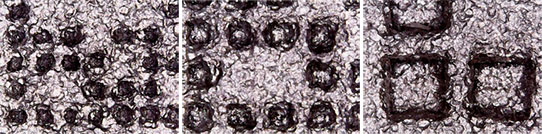

Algunos de los DMC con celdas ligeramente más grandes eran legibles, incluso si sus diámetros eran más grandes que la mayoría de los medios de granallado. De hecho, para las celdas más pequeñas, el suavizado de la superficie generado por el proceso de granallado aplastó las paredes exteriores y obstruyó los agujeros. La ausencia de agujeros hizo ilegible el código posterior al granallado (Figura 6). Llegamos a la conclusión de que hacer células con dimensiones más pequeñas que los medios de impacto no era una solución viable para proteger eficientemente la superficie ennegrecida.

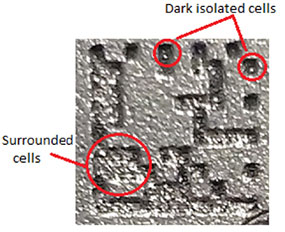

Durante este experimento, también observamos que para las celdas más grandes que eran demasiado grandes para ser borradas por el alisado de la superficie, las celdas aisladas en el patrón del reloj mostraron un mejor contraste que las celdas que estaban rodeadas por otras celdas. La Figura 7 a continuación muestra este fenómeno.

Esta observación nos lleva a pensar que un borde restante entre cada célula individual del DMC ayudaría a preservar el alto contraste post-granallado.

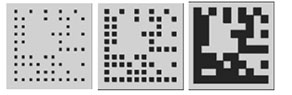

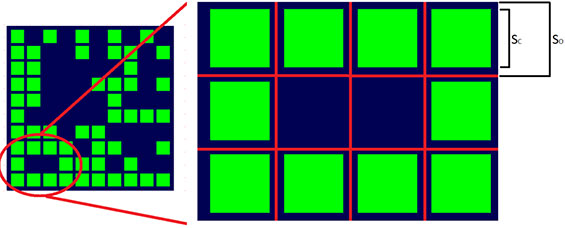

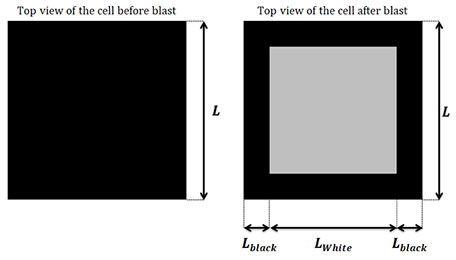

Tuvimos la idea de introducir una "relación de llenado" de celda individual que ayudaría a preservar un borde circundante alrededor de cada celda oscura. Las Figuras 8 y 9 muestran con más detalle lo que representan estos rellenos. En la Figura 9, el módulo estaría lleno si el llenado fuera del 100%. El tamaño de la celda se define como SC y representa un porcentaje de SO.

Como se ve en la Figura 10, el contraste en la matriz parcialmente llena fue mucho mayor. Tenía una tasa de legibilidad mucho mejor que la celda completamente llena.

La presencia de una pared que separa las células se aplicó a varias muestras de aluminio marcadas con láser. Estas muestras se mantuvieron en una proporción de llenado del 80% (este valor se determinó experimentalmente como óptimo para el propósito previsto).

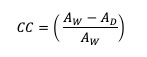

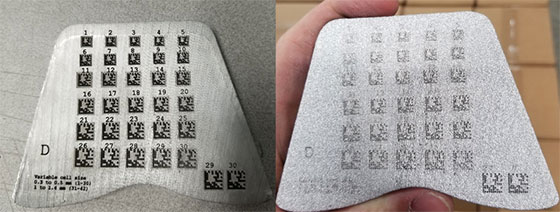

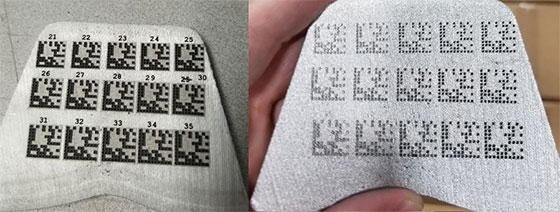

Se crearon un total de 85 DMCs (con un tamaño de 10 x 10) utilizando un láser de fibra Laserax LXQ-100 (100W) en una aleación de aluminio que contiene 8-10% de Si (Aural 2TM). Las 85 muestras se mantuvieron con un relleno del 80%; sin embargo, el tamaño de la celda varió de 0.3 mm a 1.6 mm.

En términos de optimización, el tamaño y la profundidad de la celda fueron los dos parámetros que variaron de una muestra a otra. La profundidad se varió cambiando el número de veces que el láser pasaría sobre la marca. Los pasos del láser variaron de 1 a 5 y luego se tradujeron a profundidades físicas medibles con un perfilador de superficie (modelo DEKTAK 150). Aumentar el tamaño de la celda tiene el efecto de aumentar el tamaño general de la matriz, como se puede ver en la Figura 11 a continuación.

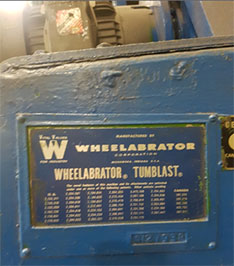

El proceso de granallado se realizó en un Wheelabrator Tumblast (visto a continuación, Figura 12) con una bola de acero fundido tipo S170 (tamaño de disparo promedio de 0.430 mm) en Groupe Canimex en Drummondville, Quebec. El proceso duró un total de 90 segundos.

Las 85 marcas fueron analizadas por sus contrastes antes y después del proceso de granallado utilizando la cámara Cognex DM262X. El valor de contraste se calculó de acuerdo con ISO 29158 utilizando la siguiente ecuación:

La cámara DM262X dividió cada píxel en escalas de grises y le asignó un valor de 0 a 255. Se utiliza un algoritmo para segregar los píxeles claros de los píxeles oscuros. A w es el valor promedio en bits (0 a 255) del área clara mientras que A D es el valor promedio en bits (0 a 255) del área más oscura. Por lo tanto, el contraste se define como la relación entre la diferencia en áreas claras y oscuras y el área clara.

Resultados experimentales del marcado resistente al granallado

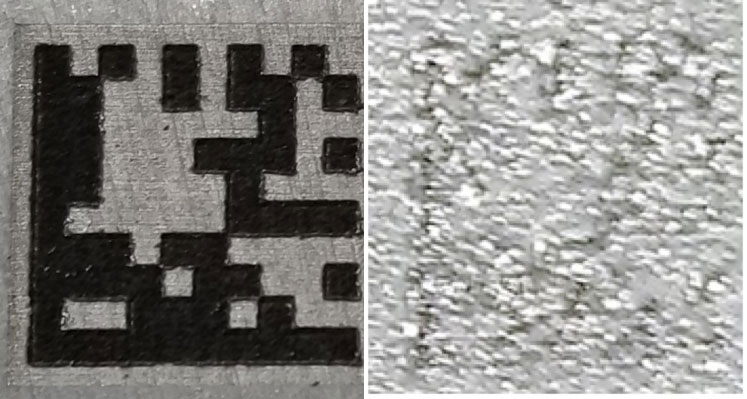

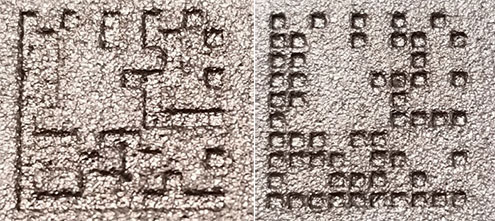

El primer paso para evaluar la configuración óptima de un código para una marca resistente al granallado es garantizar su legibilidad después del tratamiento posterior. Las Figuras 13 y 14, como se ve a continuación, muestran imágenes de las marcas antes y después del tratamiento con granallado.

Es importante mencionar que el contraste aparente de los códigos que se muestran en las imágenes de arriba depende de la iluminación ambiental y el ángulo de visión. Para evitar este problema y obtener datos objetivos mientras se reduce el número de variables, se instaló un lector de código de barras, el DM262X, en un soporte fijo. Por lo tanto, el ángulo de visión y la iluminación se mantuvieron constantes y no influyeron en el valor del contraste de una medición a otra.

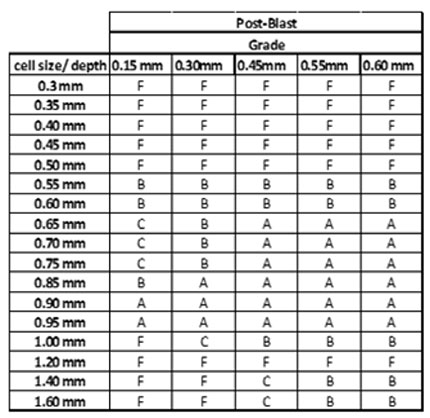

De acuerdo con la certificación de marcado de partes directas, ISO 29158, muchos criterios, como el contraste de la celda, la modulación de la celda, así como la deformación axial y de la rejilla, deben evaluarse para determinar el grado del marcado. Estas calificaciones proporcionan una herramienta cuantitativa para evaluar la legibilidad de un código. Una calificación A según ISO 29158 es la mejor calificación, mientras que una calificación F es la peor. La calidad de calificación de un código siempre representa el valor de calificación más bajo para todos los criterios. Un código que tiene un valor de grado A para contrastes todavía puede terminar siendo C debido a un valor de grado más bajo obtenido para cualquiera de los otros criterios (modulación de celda, deformación axial y de rejilla, etc.). Todos los 85 DMCs hechos para este experimento recibieron una calificación general A por la cámara DM262X antes del proceso de granallado. La Tabla 2 a continuación muestra la calidad general del grado de las marcas después del granallado.

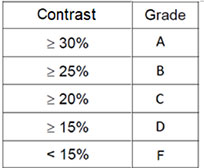

El contraste, siendo central en la evaluación de la calidad del código, se utilizó como una herramienta cuantitativa para las marcas posteriores al granallado en este experimento. La Tabla 3 a continuación da la equivalencia de grado al contraste según ISO 29158.

Las siguientes subsecciones presentan gráficos de los valores de contraste medidos en relación con el tamaño de celda, la profundidad y el tiempo de marcado.

Impacto del tamaño de las celdas en el contraste después del granallado

La Figura 15 a continuación muestra cómo cambia el contraste con respecto al tamaño de celda con cada conjunto de marcas. Podemos observar la presencia de tres secciones diferentes. La primera sección abarca de 0.3 mm a 0.5 mm, en la cual el contraste es cero para las celdas más pequeñas (a un DMC no legible se le ha asignado un valor cero para el contraste) y aumenta a medida que las celdas se hacen más grandes. En la segunda sección del gráfico que abarca desde 0,5 mm hasta aproximadamente 0,9 mm, el contraste presenta algunas variaciones. Sin embargo, sigue siendo bastante alto en todo este rango. La tercera sección cubre celdas más grandes que abarcan desde 0,95 mm a 1,6 mm y muestra una mayor dependencia de la profundidad de la celda junto con una disminución general del contraste a medida que las celdas se hacen más grandes.

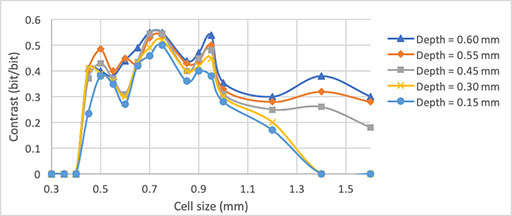

Impacto de las profundidades de las celdas en el contraste después del granallado

La Figura 16 muestra cómo cambia el contraste con la profundidad para todos los DMCs legibles.

Este gráfico muestra que las celdas más grandes están más afectadas por una variación de profundidad que las más pequeñas. De hecho, para la sección central que contiene un tamaño de celda que varía de 0,50 mm a 0,90 mm, el contraste solo se ve ligeramente afectado por el cambio de profundidad. La tercera sección, que tiene tamaños entre 0,95 mm y 1,60 mm, se ve mucho más afectada por la profundidad de la celda. Para las celdas más grandes, 1.40 mm y 1.60 mm, parece que incluso se debe lograr una profundidad mínima para calcular el contraste.

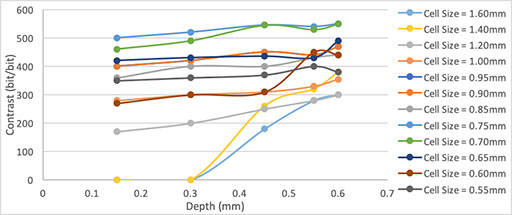

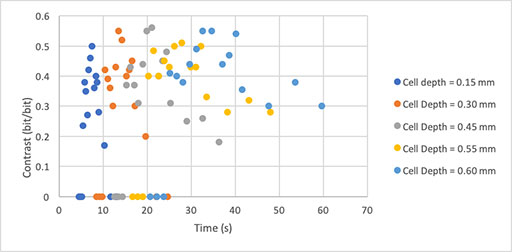

Tiempo requerido para hacer marcas resistentes al granallado

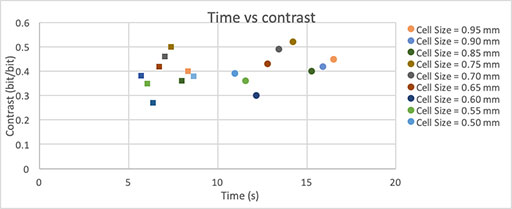

La relación entre las diversas combinaciones de parámetros y los tiempos de marcado se muestran en la Figura 17.

De la Figura 17, parece obvio que los pases láser tercero a quinto (profundidades celdares de 0,45 mm a 0,60 mm) requieren mucho más tiempo para dar un contraste similar. Al eliminar los pasos del láser tercero al quinto de la Figura 17 y eliminar las celdas que eran demasiado pequeñas (menos de 0,5 mm) o demasiado grandes (más de 1 mm), obtenemos la Figura 18.

Como se muestra en la Figura 18, existen múltiples configuraciones disponibles para crear una marca resistente al granallado que optimiza tanto el tiempo como el contraste. De hecho, si se van a codificar 6 o menos caracteres numéricos (que corresponde a la capacidad del DMC 10X10 de este estudio), es posible crear una marca resistente al granallado en menos de 10 segundos mientras se mantiene un contraste relativamente alto que permite lectura consistente y código de alto grado (A o B). Aunque la cámara proporcionó valores de contraste similares a los códigos con 1 pasada y 2 pasadas, se obtuvo una mejor calidad general y clasificación para 2 pasadas.

Análisis de resultados experimentales para el marcado resistente al granallado

Los resultados muestran que los DMC con tamaños de celda individuales más pequeños que aproximadamente 0.5 mm exhiben un contraste mucho menor o no son legibles con la cámara. Nuestra hipótesis inicial era que tener un tamaño de celda pequeño evitaría que la bola de acero entrara en el orificio marcado y, por lo tanto, preservaría el contraste después del granallado, ya que las superficies inferiores de las celdas mantendrían su microestructura. Sin embargo, al observar más de cerca las muestras con tamaños de celda <0.5 mm, parece que los agujeros están obstruidos por las superficies planas a su alrededor. Esto se puede observar en la Figura 6. Esto no es demasiado sorprendente ya que el aluminio es un material blando y dúctil, mientras que el acero es comparativamente mucho más duro. Un impacto de una bola de acero sobre una superficie de aluminio indudablemente deformaría la superficie y obstruiría los agujeros más pequeños. Estos agujeros obstruidos hacen que el código sea ilegible en general. Como resultado, los tamaños de celda más grandes son más deseables para obtener un código legible después del granallado.

Por encima de 0,5 mm y hasta aproximadamente 0,9 mm, el contraste es bueno y bastante constante. Por encima de 0.9 mm, el contraste tiende a disminuir hasta el tamaño máximo de celda de 1.6 mm (como se intentó en este experimento). Sin embargo, la profundidad inesperadamente no tuvo un alto impacto en el contraste. Basados en la idea principal de tener la superficie de absorción inferior de las celdas protegidas por las paredes circundantes, realizamos un análisis geométrico de la forma del cráter con respecto a la dimensión del disparo para comprender mejor el fenómeno físico.

Análisis geométrico

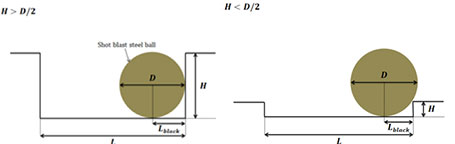

Durante el proceso de granallado, una gran cantidad de bolas de acero golpean la superficie desde todas las direcciones. Esto tiene el efecto de pulir la superficie sobre la cual la bola entra en contacto. En el caso de las celdas marcadas con negro, el efecto de pulido destruye la microestructura y aumenta la cantidad de luz reflejada en el fondo de la celda. En este análisis, suponemos que las únicas áreas que permanecerán negras son las áreas donde las bolas de acero de granallado no pueden estar en contacto directo con la superficie. La Figura 19 a continuación muestra el análisis.

Los parámetros D, H, L y L negros son los diámetros de la bola de acero granallada, la profundidad de la celda, la longitud de la celda y la longitud del área oscura restante, respectivamente. Para simplificar, este análisis ignora la deformación de las paredes y las bolas de acero. La Figura 20 a continuación muestra un esquema del fenómeno.

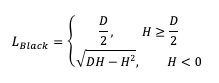

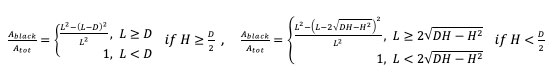

El valor teórico de L Negro viene dado por:

Entonces es posible calcular el área proporcional de la celda que permanecerá negra después del granallado.

La Figura 21 a continuación muestra claramente que el análisis geométrico anterior se observa efectivamente en los resultados.

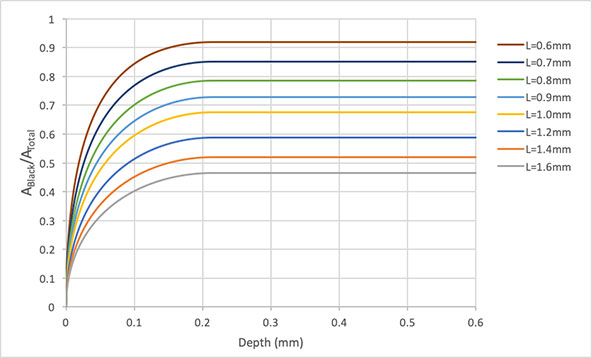

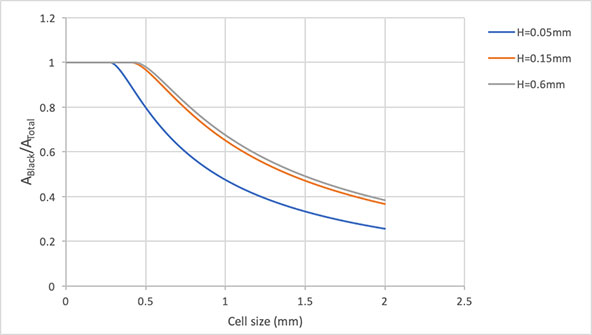

Estas ecuaciones obtenidas del análisis geométrico se representan gráficamente en las Figuras 22 y 23 a continuación y se comparan con los resultados experimentales. El valor de D se establece en 430 µm, que es el diámetro promedio del disparo de acero fundido S170.

Se puede observar una correlación entre los resultados experimentales y teóricos. De hecho, este modelo geométrico presenta un buen ejemplo de por qué la profundidad de la celda solo tiene un pequeño impacto en el contraste y por qué el contraste disminuye para un tamaño de celda mayor que el tamaño de la granalla. Más allá de cierto valor de profundidad crítica (D / 2), la proporción de área oscura no aumenta para profundidades mayores y solo se ve afectada por el tamaño de la celda.

Por lo tanto, nuestro modelo geométrico demuestra claramente el contraste del DMC que fue modificado por el proceso de granallado, a excepción de las celdas más pequeñas en las que el suavizado de la superficie que obstruye los agujeros es el efecto dominante.

El marcado eficiente resistente al granallado debe exhibir una relación de relleno aproximada del 80%, una profundidad de alrededor de D / 2 o superior (típicamente 200 µm) y un tamaño de celda individual que oscila entre 0.55 mm y 0.95 mm. La elección final del tamaño de celda debe ser un compromiso entre tiempos de marcado cortos (0.55 mm a 0.75 mm) y el grado más alto (0.85 mm a 0.95 mm). En este tamaño de celda, es posible que ciertas marcas hagan que los disparos de carbono de acero se atasquen dentro de la celda como se muestra en la Figura 24 a continuación. Los medios de disparo atascados respondieron como una celda negra y, por lo tanto, se leyeron correctamente.

Integración en línea y fuera de línea del marcador láser industrial en células de fundición por moldeo

Existen dos tipos diferentes de máquinas recomendadas para la integración del marcado resistente al granallado en una celda de fundición a presión: recintos al aire libre y recintos de mesa giratoria. Estas dos máquinas se representan en la Figura 24 a continuación.

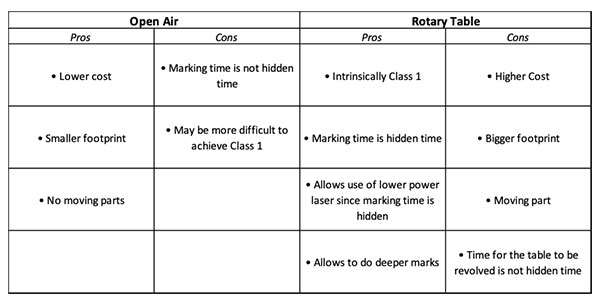

En la Tabla 4 a continuación se muestra una comparación de las ventajas y desventajas de ambas máquinas.

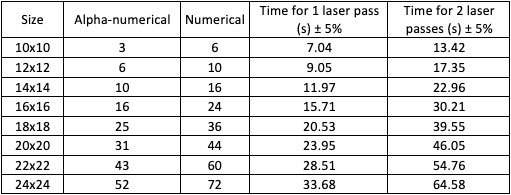

La Tabla 5 a continuación muestra la relación entre la capacidad de almacenamiento y el tiempo de marcado, para el tamaño de celda de 0,70 mm y 1 o 2 pasadas

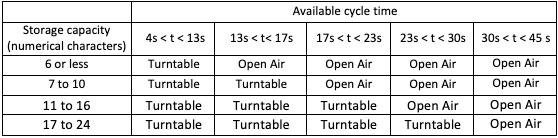

Dependiendo del tiempo de ciclo disponible en el proceso y la cantidad de datos a codificar, la elección correcta del tipo de gabinete se muestra en la Tabla 6. Tenga en cuenta que las recomendaciones de la Tabla 6 consideran dos pasadas láser y un tamaño de celda de 0.70 mm.

Conclusión

El marcado láser sigue siendo la tecnología más viable y confiable para el marcado permanente de los componentes para garantizar la trazabilidad. Los desafíos cada vez mayores que surgen por el sector de marcado directo de piezas se pueden resolver fácilmente con la tecnología láser. El sistema láser LXQ-100 de Laserax puede abordar la necesidad de un marcado resistente al granallado, que optimiza tanto el tiempo de marcado como la legibilidad del código. Para DMCs con una capacidad de almacenamiento de datos pequeña (seis caracteres numéricos o menos), se pueden lograr tiempos de marcado inferiores a 10 segundos mientras se mantiene una calificación B o mejor en comparación con los estándares ISO 29158. También demostramos que los DMCs de mayor capacidad de almacenamiento pueden mantener sus altos grados después del granallado en tiempos razonables. Finalmente, explicamos qué recintos son los más adecuados, dependiendo de los requisitos de almacenamiento de datos y los tiempos ciclo disponibles dentro de los procesos de fundición. Con base en estas innovaciones, los fundidores de troqueles ahora pueden considerar seriamente implantar soluciones de marcado láser en línea en sus celdas de fundición a presión, incluso si las piezas están sujetas a granallado posterior al tratamiento.

Expresiones de gratitud

Queremos agradecer a nuestros socios por este proyecto: Cascades Die Casting Group, Mercury Marine y Groupe Canimex por su apoyo y por permitirnos usar su equipo de granallado para este estudio.

Referencias

1. Maltais, J., Brochu, V., Frayssinous, C., Vallée, R., Godmaire, X., Fraser, A. “Surface analysis study of laser marking of aluminium,” ICSCOBA 2016