Inline Integration von strahlverfahrenbeständigem Laserbeschriften in einer Druckgusszelle

Auszug

Im Laufe der letzten Jahre kam es in der Automobilindustrie vermehrt zu kostspieligen Rückrufaktionen. Daraus resultierte ein signifikanter Anstieg in der Nachfrage nach individueller Rückverfolgbarkeit sowohl von Komponenten als auch von Druckgüssen. Folglich werden die Anfragen nach einzigartigen Kennungen für Teile mit besonders hoher Integrität immer häufiger in der Industrie. Diese Kennungen nehmen üblicherweise die Form von 2D-Datenmatrix-Codes an.

Neben den Bedürfnissen der OEMs gibt es zudem wichtige Vorteile für Hersteller, warum jedes ihrer Teile mit einer individuellen und einzigartigen Seriennummer versehen werden sollte. Der Hersteller kann darüber beispielsweise genau sehen, wann und wo ein spezielles Teil produziert wurde, unabhängig davon, ob es defekt oder in Ordnung ist. Somit kann jedes Teil mit seinen Prozess- und Umweltparametern genau zurückverfolgt werden. Hersteller können diese Informationen ebenfalls heranziehen, um Prozesse zu optimieren und jedes Teil zurückzuverfolgen, bei dem eine entsprechende Situation schon einmal aufgetreten ist.

Damit Teile korrekt identifiziert werden und um jegliche Art von Verwechslung zu vermeiden, muss das Beschriften direkt nach der Entnahme des Teils aus der Druckgussform erfolgen. Werden diese Druckgüsse anschließend Nachbehandlungsverfahren ausgesetzt, steigen die Anforderungen an die Eigenschaften der Markierung. Das kommt daher, dass diese Nachbehandlungsverfahren durchaus aggressiv sind. Strahltechnikverfahren zum Beispiel können die Markierungen komplett entfernen.

Auf Basis ausführlicher Untersuchungen in den letzten drei Jahren, hat Laserax die richtigen Laserparameter definiert, die es erlauben, Teile direkt so zu markieren, dass sie den meisten Strahltechnik-Verfahren standhalten und dabei ein hohes Level an Qualität und Lesbarkeit aufrechterhalten. Die ausgezeichneten Ergebnisse des letzten Jahres belegen eine schnelle und robuste Lasermarkiermethode, die sich in die Druckgusszelle integrieren lässt, ohne den Durchsatz negativ zu beeinträchtigen. Exzellente Leseraten der Beschriftungen im Anschluss an Strahltechnik-Verfahren bedeuten, dass Druckgussherstellern hiermit eine Methode zur Verfügung steht, die ihnen genaue Rückverfolgbarkeit ermöglicht und eine neue Ära der Verantwortung und Prozessoptimierung einleitet.

Einleitung

Der Bedarf für Rückverfolgbarkeit einzelner Komponenten ist in den letzten Jahren signifikant gestiegen. Dies gilt besonders für die Automobilindustrie. Die größte Herausforderung bei der Direktmarkierung individueller 2D-Codes auf diesen Komponenten war die Reduzierung der benötigten Markierzeit, damit das Verfahren in die Taktzeiten der Anlagen integriert werden kann. Hinzu kam, dass bei dem Verfahren Codes erstellt werden müssen, die den anschließenden Nachbehandlungsverfahren standhalten.

Im Fall von Druckgussteilen durchlaufen 25 % bis 50 % der Komponenten abrasive Strahlverfahren. Hier wird die Komponente mit Kohlenstoffstahl- oder Edelstahlkugeln beschossen, um dessen Oberfläche zu glätten. Dieses Verfahren, genannt Strahltechnik, entfernt selbst modernste Laserbeschriftungen komplett von der Teileoberfläche. Das Thema "Strahlverfahrenbeständiges Beschriften" wurde bereits in früheren Publikationen von unserem Team untersucht und 2017 auf dem North American Die Casting Association Congress (NADCA) thematisiert. Laserax demonstrierte hier erstmals Ergebnisse für Scans von 2D-Codes, die im Anschluss an das Strahltechnik-Verfahren gemacht wurden. Damit die Herausforderungen der Druckgussindustrie entsprechend adressiert werden können, musste eine genauere Untersuchung verschiedener Parameter vorgenommen werden. Dabei wurden die Tiefe der Markierung und die Zellgröße hinzugezogen, um das Markierverfahren im Hinblick auf Qualität, Kontrast und Markierzeit der 2D-Codes zu optimieren.

Eigenschaften von Datenmatrix-Codes

Ein Datenmatrix-Code ist ein zweidimensionaler Code aus entweder schwarzen oder weißen Quadraten, welcher die verschlüsselten Informationen enthält. Jeder Datenmatrix-Code besteht aus zwei durchgehenden, nebeneinanderliegenden Begrenzungslinien. Diese befinden sich auf der linken und unteren Seite des Codes und formen ein L. Die beiden anderen Linien des Datenmatrix-Codes haben abwechselnd weiße und schwarze Zellen. Dies wird auch als Uhrenmuster bezeichnet. Bei Abbildung 1 handelt es sich um eine exemplarische Darstellung eines solchen Codes.

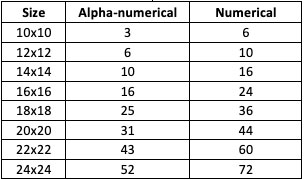

Die Anzahl der Reihen und Spalten des Datenmatrix-Codes richtet sich nach der Datenmenge, die es zu verschlüsseln gilt. Tabelle 1, unten abgebildet, zeigt den Zusammenhang zwischen der Anzahl an Zellen und der Datenkapazität eines Datenmatrix-Codes. Die Datenspeicherkapazität ist größer, wenn ausschließlich Zahlen und keine Buchstaben verschlüsselt werden. Die Größe des in Abbildung 1 dargestellten Datenmatrix-Codes beträgt 20 x 20 cm und kann bis zu 31 alphanummerische Zeichen enthalten.

Direktmarkierung mit Laser

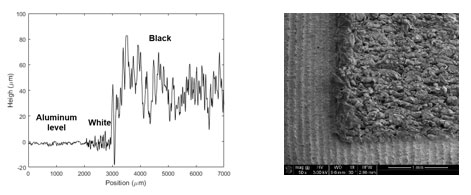

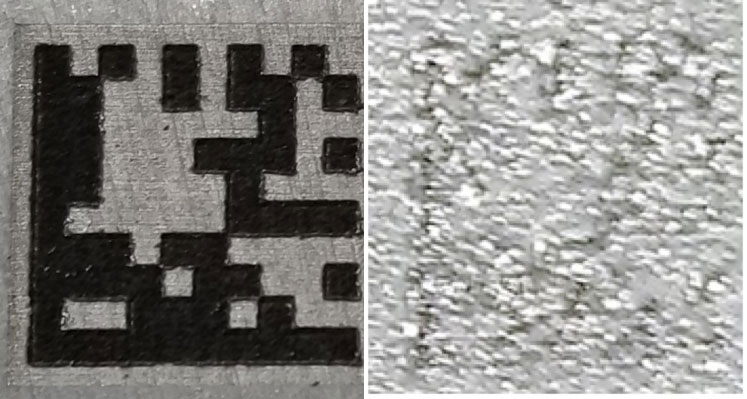

Von früheren Studien wissen wir, dass die Schwärzung der Metalloberfläche während der Laserbestrahlung durch eine Erhöhung des lokalen Effektivwerts in der schwarzen Region kommt. Dadurch entsteht eine Lichteinkopplung im Material (Maltais et al., 2016)1. Das Ergebnis der Messung eines Oberflächenprofils (Abbildung 2a) und ein Bild, aufgenommen mit einem Rasterelektronenmikroskop(REM) (Abbildung 2b), sind nachstehend dargestellt.

Auswertung der Messung des Oberflächenprofils und des REM-Bildes nach gewöhnlichem Laserbeschriften

In Abbildung 2a hat das Oberflächenprofil bei einem Bereich von 0 bis 2.000 µm im Vergleich zum Ausgangszustand eine Rauheit von lediglich ein paar Mikrometern. Die weiße Oberfläche wird in einem Bereich von 2.000 µm bis 3.000 µm angezeigt. Ab 3.000 µm erscheint die Oberfläche schwarz.

Abbildung 2b zeigt ein REM-Bild, allerdings ausschließlich für die schwarzen und weißen laserbeschrifteten Bereiche. Der schwarze Bereich befindet sich in der linken oberen Ecke des Bildes. Der Rest des Bildes zeigt den weißen Bereich einer Laserbeschriftung.

Die weiße Färbung der Laserbeschriftung entsteht durch einen hohen Grad an diffuser Reflexion des Umgebungslichts. Diese wird bedingt durch die kleine wellige Struktur, die man auf dem Mikroskopbild sehen kann. Die schwarze Färbung entsteht hingegen dadurch, dass das Umgebungslicht in einem hohen Maß von der klettverschlussartigen Oberfläche absorbiert wird. Diese kann man in Abbildung 2b sehen. Das Anpassen der Laserparameter erlaubt es, die Rauheit der Oberfläche ebenso präzise zu kontrollieren wie anschließend die Grauwerte eingegrenzter Bereiche.

Die Auswirkung der Strahltechnik auf laserbeschriftete Datenmatrix-Codes

Wird an einem laserbeschrifteten Datenmatrix-Code das Verfahren der Strahltechnik angewandt, so wird der hohe und raue schwarze Bereich des Codes (rechte obere Ecke in Abbildung 2b) stark abgeflacht. Die vorher absorbierende Oberfläche wird so deutlich mehr reflektierend. Dies erklärt, warum die Kontraste abnehmen und Beschriftungen in der Folge kaum noch lesbar sind. Um den Kontrast zu erhalten, müssen die schwarzen Bereiche des Codes vor den Stoffen des Verfahrens abgeschirmt werden.

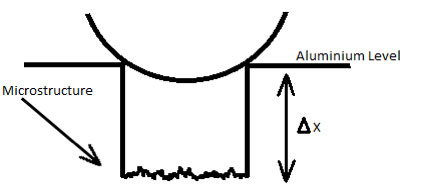

Die Hauptidee bei der Entwicklung des strahlverfahrenbeständigen Beschriftens lag darin, die schwarzen Bereiche des Codes tiefer in das Material einzubringen. So kann die Mikrostruktur, die sich am Boden einer Gravur befindet, besser vor dem Strahlmittel geschützt werden. Abbildung 3 zeigt diese Idee. In diesem Beispiel werden tiefe Zellen mit einer schwarzen, absorbierenden Mikrostruktur am Boden erzeugt. Die Öffnung der Gravur ist kleiner als der durchschnittliche Durchmesser der Stahlkugeln, die in dieser Strahltechnik-Anlage zum Einsatz kommen.

Experiment

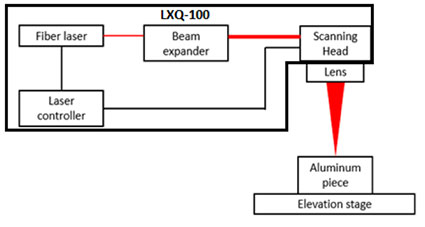

Ursprünglich haben wir die Datenmatrix-Code Laserbeschriftung mit tiefen und kleinen Zellen mittels eines LXQ-100 Lasers durchgeführt. Der Aufbau hierfür wird in Abbildung 4 dargestellt.

Die daraus entstehenden Muster wurden anschließend einem Strahltechnikverfahren ausgesetzt. Hierfür wurde ein Gerät der Cascade Die Casting Group in Form eines Viking Blast (Modell: CB-3614), dargestellt in Abbildung 5, eingesetzt.

Die Ergebnisse waren nicht eindeutig. Die Datenmatrix-Codes mit den kleinsten Zellen waren nicht mehr lesbar.

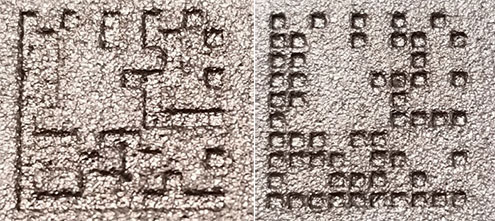

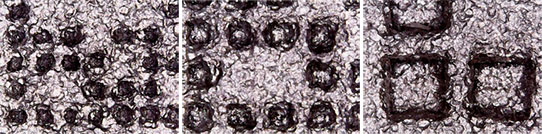

Einige der Datenmatrix-Codes mit etwas größeren Zellen waren dagegen noch lesbar, obwohl ihre Durchmesser größer waren als die des Strahlmediums. Genau genommen sorgte die Glättung der Oberfläche mittels Strahltechnik bei den kleinsten Zellen dafür, dass die Außenwände abgeflacht und die Löcher verstopft wurden. Das Fehlen der Löcher machte den mit Strahltechnik behandelten Code unlesbar (Abbildung 6). Wir kamen zu dem Schluss, dass es keine geeignete Lösung ist, die Zellen mit kleineren Dimensionen als die des Strahlmediums zu machen, um die schwarze Fläche effektiv zu schützen.

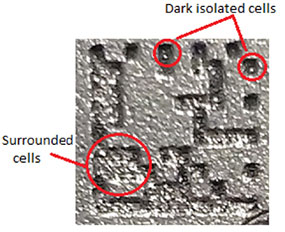

Während dieses Experiments stellten wir auch fest, dass bei Zellen, die zu groß waren, als dass sie durch die Oberflächenglättung hätten entfernt werden können, die isolierten Zellen im Uhrenmuster einen besseren Kontrast zeigten, als Zellen, die von anderen Zellen umgeben waren. Abbildung 7 unten zeigt dieses Phänomen.

Aus dieser Beobachtung schließen wir, dass eine verbleibende Kante zwischen jeder einzelnen Zelle des Datenmatrix-Codes dabei helfen würde, den hohen Kontrast auch nach dem Strahlverfahren zu erhalten.

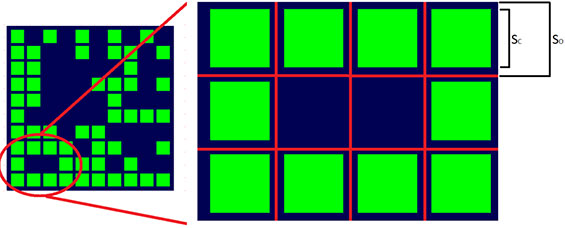

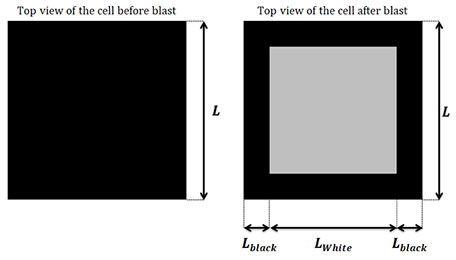

Wir hatten die Idee, einen individuellen Füllungsgrad für Zellen einzuführen. Dieser sollte dabei helfen, die Kanten, von denen jede dunkle Zelle umgeben ist, zu erhalten. Abbildungen 8 und 9 zeigen eingehender, was diese Füllungen bedeuten. In Abbildung 9 wäre das Modul voll, wenn die Füllung bei 100 % wäre. Die Zellgröße wird definiert als SC und stellt einen Prozentsatz von SO dar.

Wie in Abbildung 10 zu sehen ist, war der Kontrast der teilweise gefüllten Matrix viel höher. Sie hatte eine deutlich bessere Lesbarkeitsrate als die vollständig gefüllte Zelle.

Eine Wand zur Trennung der Zellen wurde bei mehreren laserbeschrifteten Aluminiumproben hinzugefügt. Diese Zellen hatten einen Füllgrad von 80 % (dieser Wert wurde experimentell bestimmt als der optimale Wert für den vorgesehenen Zweck).

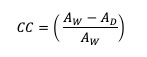

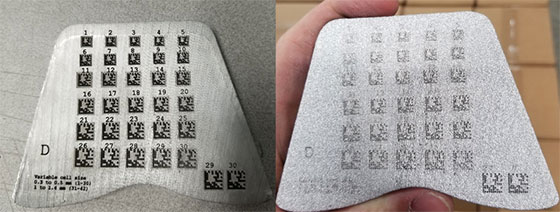

Insgesamt wurden 85 Datenmatrix-Codes (mit einer Größe von 10 x 10) mit einem Laserax LXQ-100 Faserlaser auf einer Aluminiumlegierung mit 8-10 % Si (Aural 2TM) erstellt. Diese 85 Muster hatten jeweils einen Füllgrad von 80 %. Allerdings variierte die Zellgröße von 0,3 mm bis 1,6 mm.

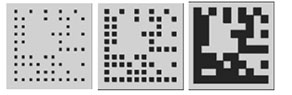

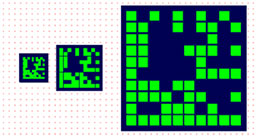

Die beiden Optimierungsparameter waren Zellgröße und Tiefe, die innerhalb aller 85 Muster variiert wurden. Die Variation der Tiefe wurde erreicht, indem die Anzahl geändert wurde, wie oft der Laser die Beschriftung passiert. Diese Anzahl variierte dabei von 1 bis 5 und wurde dann mittels eines Tastschnittgeräts in physikalisch messbare Tiefen übersetzt (Modell DEKTAK 150). Die Zellen zu vergrößern hat den Effekt, dass die Datenmatrix insgesamt entsprechend größer wird. Dies wird in Abbildung 11 dargestellt.

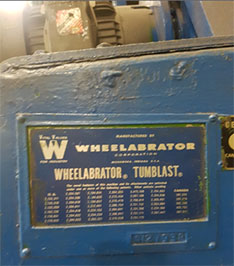

Das Strahlverfahren wurde bei der Groupe Canimex in Drummondville, Québec auf einem Wheelabrator Tumblast (Abbildung 12) mit S170 Stahlgusskugeln durchgeführt (durchschnittliche Kugelgröße 0,430 mm). Das Verfahren dauerte insgesamt 90 Sekunden.

Die 85 Markierungen wurden im Hinblick auf ihren Kontrast vor und nach dem Strahlverfahren mittels einer Cognex Kamera DM262X analysiert. Der Kontrastwert wurde entsprechend der Norm ISO 29158 mit der folgenden Gleichung ermittelt:

Die DM262X Kamera teilte jeden Pixel in Graustufen ein und wies ihnen einen Wert von 0 bis 255 zu. Mittels eines Algorithmus wurden die hellen von den dunklen Pixeln getrennt. Aw ist der durchschnittliche Wert in Bits (0 bis 255) des hellen Bereichs, während AD der durchschnittliche Wert in Bits (0 bis 255) des dunklen Bereichs ist. Der Kontrast wird folglich definiert als das Verhältnis der Differenz in hellen und dunklen Bereichen sowie innerhalb des hellen Bereichs.

Versuchsergebnisse des strahlverfahrenbeständigen Beschriftens

Der erste Schritt bei der Beurteilung der optimalen Parametrierung eines strahlverfahrenbeständigen Codes ist sicherzustellen, dass dessen Lesbarkeit auch im Anschluss an die Nachbehandlung gewährleistet ist. Die Abbildungen 13 und 14 zeigen Bilder der Beschriftungen vor und nach der Nachbehandlung.

Es ist wichtig zu erwähnen, dass der scheinbare Kontrast der abgebildeten Codes von dem Umgebungslicht und dem Blickwinkel abhängig ist. Um dieses Problem zu umgehen, objektive Daten zu erhalten und gleichzeitig die Anzahl der Variablen zu reduzieren, wurde der Barcode-Leser DM262X fest installiert. Der Blickwinkel und die Belichtung wurden somit konstant gehalten und hatten in der Folge keinen Einfluss auf die einzelnen Messungen der Kontrastwerte.

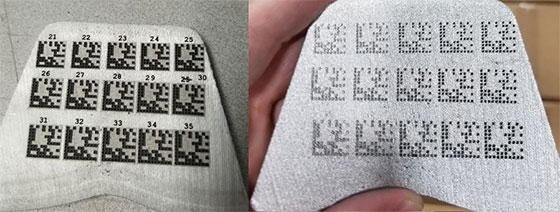

Entsprechend des Zertifikats nach ISO 29158, müssen einige Kriterien, wie beispielsweise der Zellkontrast, die Zell-Modulation sowie die Axial- und Rasterverformung evaluiert werden, um die Qualitätsklasse der Markierung zu bewerten. Diese Qualitätsklassen stellen somit ein quantitatives Werkzeug zur Evaluierung der Lesbarkeit der Codes dar. Qualitätsklasse A nach ISO 29158 ist die höchste erreichbare Klasse, während Qualitätsklasse F die schlechteste darstellt. Die Qualitätsklasse eines Codes stellt dabei immer die niedrigste Qualitätsklasse unter Berücksichtigung aller Kriterien dar. Ein Code, der für das Kriterium Kontrast die Qualitätsklasse A erreicht, kann trotzdem am Ende Klasse C sein, wenn einer der Werte der anderen Kriterien (Zell-Modulation, Axial- und Rasterverformung) eine niedrigere Qualitätsklasse bedeuten. Alle für dieses Experiment hergestellten 85 Muster erhielten vor dem Strahlverfahren von der DM262X die Qualitätsklasse A. Tabelle 2 unten zeigt die Gesamt-Qualitätsklasse der Markierung nach dem Strahlverfahren.

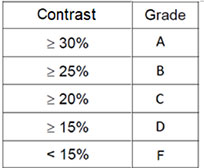

Der Kontrast, das zentrale Element zur Evaluierung der Qualität eines Codes, wurde in diesem Experiment als quantitatives Werkzeug für die strahlbehandelten Markierungen eingesetzt. Tabelle 3 unten zeigt die Äquivalenz der Qualitätsklassen zum Kontrast nach ISO 29158.

Die folgenden Abschnitte zeigen Grafiken der gemessenen Kontrastwerte in Bezug auf Zellgröße, Tiefe und Markierzeit.

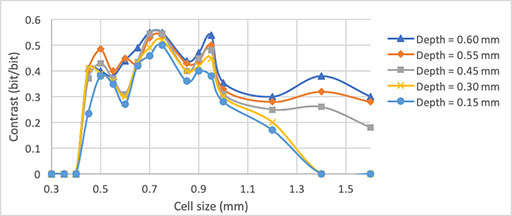

Der Einfluss von Zellgrößen auf Kontrast nach Strahlverfahren

Abbildung 15 unten zeigt, wie sich der Kontrast in Bezug auf Zellgröße mit jedem Satz Beschriftungen verändert. Es kann festgehalten werden, dass drei verschiedene Bereiche vorliegen. Der erste Bereich reicht von 0,3 mm bis 0,5 mm. Hier liegt der Kontrast für die kleinsten Zellen bei null (einem nicht-lesbaren Datenmatrix-Code wurde im Hinblick auf Kontrast ein Nullwert zugewiesen) und steigt mit zunehmender Zellgröße an. Der zweite Bereich reicht von 0,5 mm bis ungefähr 0,9 mm. Hier weist der Kontrast Abweichungen auf. Er bleibt in diesem Bereich allerdings durchweg hoch. Der dritte Bereich deckt größere Zellen von 0,95 mm bis 1,6 mm ab. Er zeigt eine größere Abhängigkeit von der Zelltiefe zusammen mit einer generellen Abnahme des Kontrasts bei zunehmender Zellgröße auf.

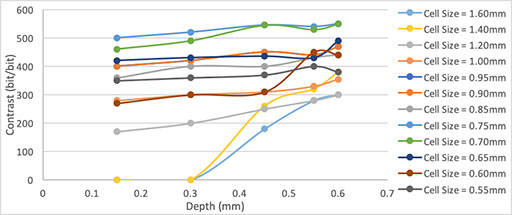

Auswirkung der Zelltiefe auf den Kontrast nach dem Strahlverfahren

Abbildung 16 zeigt die Veränderung des Kontrasts in Bezug auf Tiefe für alle lesbaren Datenmatrix-Codes.

Diese Grafik zeigt, dass Variationen der Tiefe auf größere Zellen mehr Einfluss haben als auf kleinere Zellen. Im mittleren Bereich, wo eine Zellgröße zwischen 0,5 mm und 0,9 mm vorliegt, wird der Kontrast nur leicht von einer Änderung der Tiefe beeinflusst. Zellgrößen zwischen 0,95 und 1,60 mm, werden von der Tiefe der Zelle deutlich mehr beeinflusst. Für die größeren Zellen bei 1,4 mm und 1,6 mm zeigt sich, dass scheinbar eine minimale Tiefe erreicht werden muss, damit der Kontrast kalkuliert werden kann.

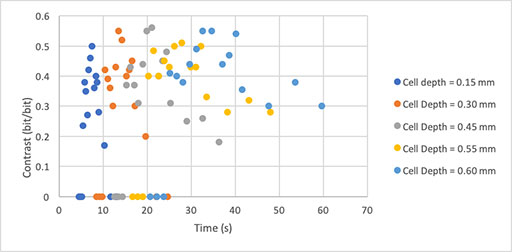

Benötigte Zeit zum Erstellen einer strahlverfahrenbeständigen Beschriftung

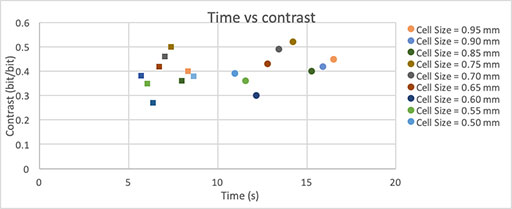

Die Beziehung zwischen den verschiedenen Parameter-Kombinationen und den Markierzeiten wird in Abbildung 17 dargestellt.

Betrachtet man Abbildung 17, scheint es offensichtlich, dass die Laserüberläufe drei bis fünf (Zelltiefen 0,45 mm bis 0,6 mm) viel mehr Zeit benötigen, um einen ähnlichen Kontrast zu erzeugen. Indem wir die Überläufe drei bis fünf aus Abbildung 17 entfernen und zu kleine (weniger als 0,5 mm) und zu große (mehr als 1 mm) Zellen aussondern, erhalten wir Abbildung 18.

Wie in Abbildung 18 zu sehen ist, stehen mehrere Konfigurationen zum Erstellen einer strahlverfahrenbeständigen Beschriftung zur Verfügung, die sowohl auf Zeit, als auch auf Kontrast optimiert sind. Tatsächlich ist es möglich, eine strahlverfahrenbeständige Codierung mit sechs oder weniger nummerischen Zeichen (entsprechend der Kapazität eines 10 x 10 Datenmatrix-Codes dieser Studie) in weniger als 10 Sekunden zu erstellen. Der dabei erhaltene, relativ hohe Kontrast erlaubt konstante Messergebnisse und sorgt für einen Code mit hoher Qualitätsklasse (A oder B). Obwohl die Kamera ähnliche Kontrastwerte für Codes mit einem und zwei Überläufen anzeigte, wurden für die Versuche mit zwei Überläufen eine bessere Gesamtqualität und höhere Qualitätsklasse erreicht.

Analyse der experimentellen Ergebnisse für strahlverfahrenbeständige Beschriftungen

Die Ergebnisse zeigen, dass Datenmatrix-Codes mit individuellen Zellgrößen kleiner als ungefähr 0,5 mm einen deutlich kleineren Kontrast aufweisen oder von der Kamera gar nicht gelesen werden können. Unsere ursprüngliche Hypothese besagte, dass bei kleineren Zellgrößen eine größere Stahlkugel nicht in das Loch der Markierung gelangen könnte. Dadurch würde der Kontrast auch nach dem Strahlverfahren erhalten bleiben, da die Oberflächen am Boden der Zellen ihre Mikrostruktur beibehielten. Ein genauerer Blick auf die Muster mit Zellgrößen kleiner als 0,5 mm zeigt dabei auch, dass die Löcher scheinbar durch die flachgedrückten Oberflächen um sie herum sozusagen verstopft wurden. Dies ist in Abbildung 6 zu erkennen. Diese Ergebnisse sind nicht überraschend, da es sich bei Aluminium um ein weiches und verformbares Material handelt, wohingegen Stahl vergleichsweise hart ist. Der Aufprall einer Stahlkugel auf einer Oberfläche aus Aluminium würde zweifellos zu einer Verformung der Oberfläche und einem Verstopfen der kleineren Löcher führen. Diese verstopften Löcher machen den Code in der Regel unlesbar. Es kann somit festgehalten werden, dass größere Zellen erstrebenswerter sind, um nach dem Strahlverfahren einen lesbaren Code zu erhalten.

Über 0,5 mm bis zu ungefähr 0,9 mm ist der Kontrast gut und relativ konstant. Ab einer Größe von 0,9 mm neigt der Kontrast dazu, bis zu einer Zellgröße von 1,6 mm abzunehmen (wie in diesem Experiment erprobt). Allerdings hatte die Tiefe einen unerwartet niedrigen Einfluss auf den Kontrast. Basierend auf der Hauptidee, dass die absorbierende Oberfläche am Boden der Zellen von den sie umgebenden Wänden geschützt wird, haben wir eine geometrische Analyse der Kraterform im Hinblick auf die Strahldimension vorgenommen. Davon erhofften wir uns ein besseres Verständnis dieses physikalischen Phänomens.

Geometrische Analyse

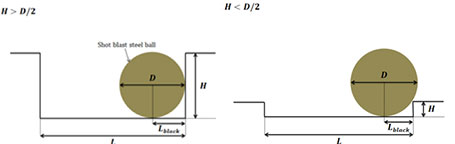

Während des Strahlverfahrens wird die Oberfläche mit einer großen Zahl an Stahlkugeln aus jeder Richtung beschossen. Dies hat den Effekt, dass die Oberfläche durch den Kontakt mit der Stahlkugel poliert wird. Im Fall von schwarzmarkierten Zellen zerstört dieser Poliereffekt die Mikrostruktur und erhöht die Menge an reflektiertem Licht am Boden der Zelle. In dieser Analyse nehmen wir an, dass nur die Bereiche schwarz bleiben, deren Oberflächen nicht direkt in Kontakt mit den Stahlkugeln kommen. Die unten aufgeführte Abbildung 19 stellt diese Analyse dar.

Die Parameter D, H, L und Lschwarz beschreiben jeweils die Durchmesser der gestrahlten Stahlkugeln, die Tiefe der Zelle, die Länge der Zelle und die Länge der verbleibenden dunklen Bereiche. Der Einfachheit halber vernachlässigt diese Analyse die Deformierung der Wände und die Stahlkugeln. Abbildung 20 unten zeigt ein Schema dieses Phänomens.

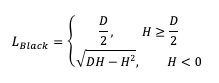

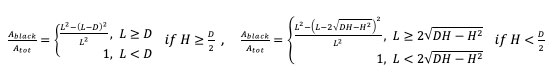

Der theoretische Wert für L-Schwarz ist gegeben durch:

Es ist dann möglich, den proportionalen Bereich der Zelle zu berechnen, der nach dem Strahlverfahren schwarz bleiben wird.

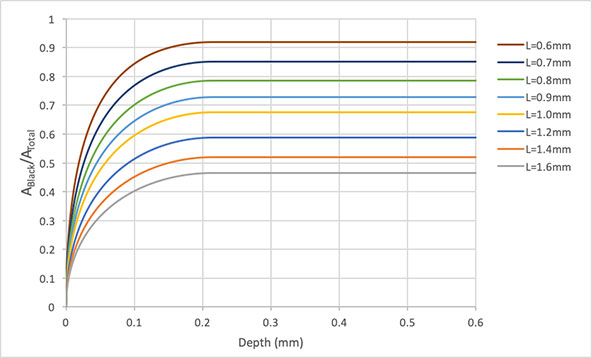

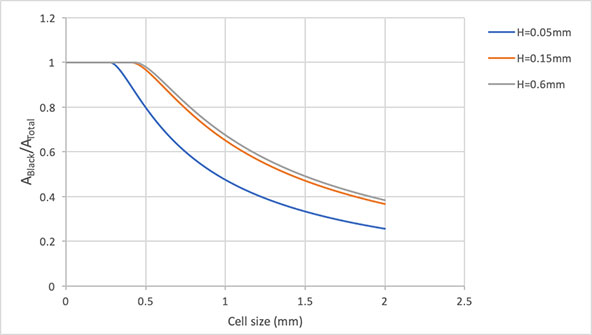

Abbildung 21 unten zeigt deutlich, dass die oben beschriebene geometrische Analyse durch diese Ergebnisse beobachtet wird.

Diese Gleichungen, die aus der geometrischen Analyse hervorgingen, werden in den Abbildungen 22 und 23 unten dargestellt und mit den experimentellen Ergebnissen verglichen. Der Wert für D wird auf 430 µm gestellt, wobei es sich um den durchschnittlichen Durchmesser einer S170 Gussstahlkugel handelt.

Eine Korrelation zwischen den experimentellen und theoretischen Ergebnissen kann beobachtet werden. Tatsächlich ist dieses geometrische Modell ein gutes Beispiel dafür, warum die Tiefe einer Zelle nur einen kleinen Einfluss auf den Kontrast hat und warum der Kontrast für Zellen, die größer als die Strahlkugeln sind, abnimmt. Ab einem gewissen kritischen Wert der Tiefe (D/2), nimmt der Anteil des dunklen Bereichs für größere Tiefen nicht zu und wird nur von der Größe der Zelle beeinflusst.

Unser geometrisches Modell beweist somit eindeutig, dass der Kontrast des Datenmatrix-Codes, der durch das Strahlverfahren modifiziert wurde, der dominante Effekt ist. Dies gilt allerdings nicht für kleinere Zellen, deren Löcher durch die Oberflächenglättung verstopft werden.

Eine effiziente strahlverfahrenbeständige Beschriftung sollte eine Füllrate von ungefähr 80 %, eine Tiefe um D/2 oder größer (typischerweise 200 µm) und eine individuelle Zellgröße zwischen 0,55 mm und 0,95 mm aufweisen. Die finale Entscheidung über die Zellgröße sollte ein Kompromiss zwischen kurzen Markierzeiten (0,55 mm bis 0,75 mm) und der höchsten Qualitätsklasse (0,85 mm bis 0,95 mm) sein. Bei dieser Zellgröße ist es möglich, dass bei manchen Beschriftungen die Kohlenstoffstahlkugel innerhalb der Zelle stecken bleibt (siehe Abbildung 24). Die steckengebliebene Kugel reagierte wie eine schwarze Zelle und der Code konnte erfolgreich nochmal gelesen werden.

Inline- und Offline-Integration eines industriellen Lasermarkierers in Druckgießzellen

Es gibt zwei verschiedenen Arten von Anlagen, die zur Intregation eines strahlverfahrenbeständigen Beschriftens in eine Druckgiesszelle empfohlen werden: Open-Air-Anlage und Drehtischanlage. Diese zwei Anlagen werden unten in Abbildung 24 gezeigt.

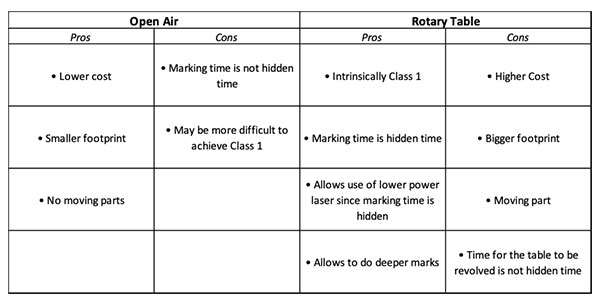

Ein Vergleich der Vor- und Nachteile beider Anlagen wird unten in Tabelle 4 gezeigt.

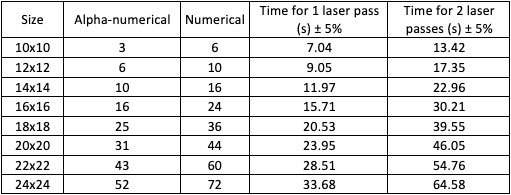

Tabelle 5 unten zeigt das Verhältnis zwischen Speicherkapazität und Markierzeit für die Zellgröße von 0,7 mm bei einem oder zwei Überläufen.

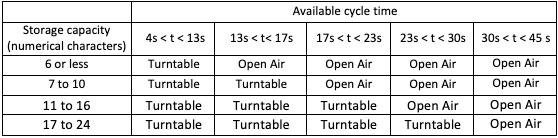

Je nach verfügbarer Taktzeit im Prozess und der Menge an Daten, die verschlüsselt werden müssen, zeigt Tabelle 6 den richtigen Anlagentyp. Es gilt zu beachten, dass die Empfehlungen aus Tabelle 6 zwei Laserüberläufe und eine Zellgröße von 0,7 mm zugrunde legen.

Schlussfolgerung

Laserbeschriften bleibt die zukunftsfähigste und zuverlässigste Technologie für dauerhafte Markierungen auf Komponenten zur Sicherstellung ihrer Rückverfolgbarkeit. Die ständig wachsenden Herausforderungen, die im Bereich der Direktmarkierung auftreten, können mittels Lasertechnologie problemlos gelöst werden. Der Bedarf für eine strahlverfahrenbeständige Beschriftung, die sowohl die Markierzeit und die Lesbarkeit des Codes optimiert, kann mittels des Laserax LXQ-100 Lasersystem adressiert werden. Für Datenmatrix-Codes mit kleiner Datenspeicherkapazität (sechs nummerische Zeichen oder weniger), können Markierzeiten von weniger als 10 Sekunden bei gleichzeitiger Einhaltung von Qualitätsklasse B oder besser (im Vergleich zu den Standards der ISO 29158) erreicht werden. Wir haben außerdem demonstriert, dass Datenmatrix-Codes mit einer höheren Speicherkapazität ihre hohen Qualitätsklassen auch nach dem Strahlverfahren beibehalten und innerhalb eines angemessenen Zeitrahmens erstellt werden können. Zu guter Letzt haben wir erklärt, welche Anlagen in Abhängigkeit der Anforderungen an die Datenspeicherkapazität und der verfügbaren Taktzeiten während des Gießverfahrens am besten geeignet sind. Basierend auf diesen Durchbrüchen können Druckgießer nun ernsthaft in Betracht ziehen, Inline-Lasermarkierlösungen in ihren Druckgusszellen zu implementieren. Sogar auch dann, wenn diese anschließend Nachbehandlungsverfahren wie der Strahltechnik standhalten müssen.

Danksagung

Wir möchten uns bei Cascades Die Casting Group, Mercury Marine und Groupe Canimex als Partner in diesem Projekt für ihre Unterstützung bedanken sowie dafür, dass sie uns gestatteten, ihre Strahltechnik-Anlagen in dieser Studie einzusetzen.

Referenzen

1. Maltais, J., Brochu, V., Frayssinous, C., Vallée, R., Godmaire, X., Fraser, A. “Surface analysis study of laser marking of aluminium,” ICSCOBA 2016