Examen des technologies d’identification des pièces moulées sous pression

Résumé

Il est devenu indispensable de pouvoir assurer la traçabilité des pièces, non seulement pour les applications critiques en matière de sécurité, mais aussi pour un nombre croissant d’applications dans diverses industries. Les pièces moulées sous pression ne font pas exception à cette règle. Le marché des pièces structurelles/à haute intégrité étant le segment qui connaît la croissance la plus rapide, il n’est pas étonnant que la traçabilité et le marquage des pièces moulées sous pression deviennent un sujet incontournable. Les pièces à haute intégrité doivent généralement être identifiées à 100 %. Cela permet non seulement d’accéder immédiatement aux données relatives à l’alliage et au processus en cas d’incident avec la pièce, mais contribue également à améliorer la qualité et la gestion des pièces. Différentes technologies sont disponibles sur le marché et présentent chacune des avantages et des inconvénients inhérents. L’industrie du moulage sous pression présente plusieurs aspects qu’il est très important de prendre en compte lors du choix de la technologie de marquage appropriée. Les composants complexes présentant des surfaces irrégulières, soumis à des températures élevées lors du marquage, avec des cycles courts et nécessitant des processus post-marquage tels que le grenaillage, comptent parmi les plus importants. Le marquage des pièces, bien qu’il s’agisse d’une étape essentielle dans le processus de production des pièces moulées, ne devrait jamais constituer un goulot d’étranglement dans le processus ni contribuer au taux de rebut. Cet article vise à analyser les différentes méthodes de marquage disponibles et à mettre en évidence celle qui convient le mieux au marquage en ligne des pièces moulées sous pression. Certains résultats de marquage sont présentés en mettant l’accent sur l’influence de la température, la durée du cycle et le post-traitement par grenaillage. Les résultats montrent qu’une technologie basée sur le laser est parfaitement adaptée à toutes les exigences de l’industrie du moulage sous pression.

Introduction

La traçabilité et, par conséquent, le marquage individualisé des pièces moulées deviennent une exigence croissante tant au cours du processus de développement (où ils permettent d’identifier rapidement les défauts du processus et les paramètres à modifier) que pour la production en série de pièces à haute intégrité [1]. Dans un environnement industriel de moulage sous pression, les défis évidents sont les suivants : (a) cycle rapide (le marquage des pièces ne doit en aucun cas constituer un goulot d’étranglement dans ce processus très coûteux), (b) le marquage sur des surfaces qui ne sont pas parfaitement planes, (c) des pièces qui sont généralement encore à température élevée lorsqu’elles sont marquées, et qui ne sont pas parfaitement propres, mais recouvertes de résidus de lubrifiants ou de saleté, et (d) la capacité du marquage à résister également à des traitements supplémentaires tels que le traitement thermique, le grenaillage, le lavage, la gravure, le revêtement de conversion, etc. Enfin, le marquage doit rester intact sur la pièce pendant toute sa durée de vie opérationnelle.

Traditionnellement, le marquage des pièces nécessitait de les fixer dans une position précise afin d’obtenir un marquage parfaitement répétitif. Lorsque la durée du cycle est un facteur clé et que la complexité du processus ainsi que les investissements doivent être réduits au minimum, l’idéal serait de disposer d’un système de marquage qui fonctionne parfaitement même à distance et avec une certaine tolérance (par exemple, à 30 cm du marqueur avec une tolérance de 2 à 5 cm dans les deux sens, afin que la pièce n’ait pas besoin d’être fixée à un point précis, mais simplement maintenue par le robot d’extraction devant le marqueur). Cet article présente une revue des technologies disponibles pour identifier les pièces moulées sous pression. Il présentera les avantages et les inconvénients des différentes technologies ainsi que la manière dont elles peuvent être utilisées. Le résultat sera ensuite présenté, notamment l’effet de la température sur la vitesse de marquage et l’effet du post-traitement, tel que le grenaillage.

Analyse des technologies

ÉTIQUETTES ET PLAQUES D’IDENTIFICATION

Les étiquettes et les plaques d’identification sont utilisées depuis des décennies pour reconnaître les pièces. Elles consistent en une étiquette imprimée puis collée sur la surface. Cette technologie est en cours de remplacement, car elle ne répond plus aux besoins de l’industrie, les étiquettes pouvant se décoller au cours des étapes suivantes du processus ou pendant l’utilisation des pièces, compromettant ainsi leur lisibilité. De plus, il y a un coût associé à la main-d’œuvre nécessaire pour apposer l’étiquette ainsi qu’aux consommables requis. Cependant, il est possible de créer des étiquettes colorées. Un exemple est présenté à la figure 1.

Les étiquettes ne sont pas adaptées aux pièces moulées sous pression pour de nombreuses raisons. La surface irrégulière rendrait leur application difficile et la température élevée des pièces nécessiterait l’utilisation d’étiquettes résistantes à la chaleur, ce qui entraînerait des coûts supplémentaires.

MARQUAGE PAR MICROPERCUSSION ET DOT PEEN

Le marquage Dot Peen / par micropercussion est une autre technologie utilisée pour tracer les pièces, qui est déjà appliquée dans le moulage sous pression. Un exemple est présenté à la figure 2 sur une surface moulée sous pression en aluminium.

La méthode repose sur une épingle qui produit une déformation sur la surface de marquage. Il existe des systèmes de marquage à une ou plusieurs épingles qui utilisent généralement une broche métallique à commande pneumatique pour graver de manière permanente la surface de marquage avec une matrice de points (simple)/un code 2D et/ou des codes lisibles par l’œil humain, des logos, des graphiques, etc. Les identifiants formés par cette méthode sont solides, car la marque est gravée profondément dans le matériau. En revanche, cette méthode est relativement lente et peut même contribuer au taux de rebut chez le fondeur, car elle n’est pas toujours parfaitement répétitive. Cette technologie convient aux applications qui ne sont pas soumises à des contraintes de temps de cycle, qui ne nécessitent aucun contraste dans le marquage et qui requièrent simplement une identification permanente. Ce procédé peut généralement s’adapter à des irrégularités de surface allant jusqu’à ¼ po (environ 6,35 mm).

Une fois encore, cette technologie est utilisée, mais elle n’est pas vraiment bien adaptée à l’industrie du moulage sous pression pour plusieurs raisons : tout d’abord, la durée du cycle est trop longue. Deuxièmement, la forme irrégulière de la pièce peut interférer avec le marqueur à épingle qui a une certaine empreinte et doit être en contact étroit avec la pièce. Troisièmement, la pièce doit être maintenue dans une position précise à chaque fois, ce qui est plus difficile à intégrer dans le processus. Quatrièmement, la plupart des pièces moulées sous pression à haute intégrité ont des exigences précises en matière de qualité de surface, de sorte que l’altération de surface générée par le marqueur à épingle peut, dans certains cas, dépasser les spécifications de qualité de surface.

IMPRESSION À JET D’ENCRE

L’encre est appliquée directement sur la surface à l’aide d’un pistolet et d’une buse microscopique. La figure 3 montre un exemple de marquage à jet d’encre sur une plaque d’aluminium. Tout comme les étiquettes et les plaques d’identification, cette technique permet de créer des étiquettes colorées. La durabilité dépend de la qualité de l’encre utilisée et de l’environnement. Elle peut également être affectée par l’agression chimique. Cette technique est utile si vous avez besoin d’étiquettes colorées et résistantes à la chaleur.

Dans le moulage sous pression, cette technique n’est généralement pas utilisée, car les étapes suivantes du processus, en particulier l’usinage dans la machine-outil à commande numérique ou les traitements de surface tels que le grenaillage ou même le lavage/gravure/revêtement de conversion, effaceraient trop facilement le marquage ou le rendraient au moins très difficile à lire.

MARQUAGE DIRECT DU MOULE

Cette technique est couramment utilisée dans le moulage sous pression, mais pas pour marquer chaque pièce individuellement avec un code unique. Elle est utilisée pour marquer des informations plus durables telles que l’alliage, l’usine de production, le logo du client ou le jour et l’équipe de travail au cours desquels la pièce moulée a été produite. Elle peut également fournir des informations sur l’outil/la cavité utilisé(e). Elle n’est pas utilisée pour marquer des pièces avec des informations individuelles sur les paramètres précis du processus, etc., ni pour intégrer un code-barres 2D à la surface de la pièce.

MARQUAGE LASER

Le marquage laser des métaux repose sur une modification de la surface qui crée un contraste [2]. Ce phénomène est utilisé pour marquer du code sur des pièces métalliques. Cette technologie est un moyen rapide et robuste de générer des identifiants à contraste élevé sur des pièces métalliques [3]. Elle offre une excellente répétabilité et n’utilise pas de consommables. La figure 5 montre un marquage laser sur une pièce moulée sous pression en aluminium.

Comme le laser est capable de marquer avec une grande précision sur des surfaces irrégulières à haute température, il semble être un très bon choix pour le marquage direct des pièces moulées sous pression [4]. Cependant, le fait que le marquage noir présente une élévation par rapport à la surface d’aluminium nue le rend plus sensible à la dégradation lors du post-traitement par grenaillage [2].

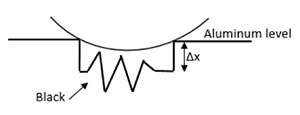

Stratégie

La technologie laser semble répondre aux critères d’identification des pièces moulées sous pression. Nous souhaitons étudier l’effet d’un traitement post-marquage, tel que le grenaillage, sur le marquage laser. Comme le marquage se trouve au-dessus du niveau de l’aluminium, un simple marquage sera effacé. Afin d’obtenir un procédé de marquage laser capable de résister au traitement par grenaillage, nous avons développé le concept illustré à la figure 6. Nous savons que le noir est créé par une surface rugueuse où il y a de nombreux pics, de sorte que la lumière est piégée. Nous savons également que le noir est surélevé par rapport au reste de la surface. Pour protéger le code, nous voulons le marquer sur une surface inférieure. Pour ce faire, nous effectuons plusieurs balayages au laser afin d’éliminer une partie du matériau avant le processus de marquage noir proprement dit. Nous pensons que cela permettra de conserver le contraste après le traitement par grenaillage.

Nous avons supposé que le cratère gravé sur chacune des zones noires individuelles du code-barres 2D protégerait ces surfaces contre le processus de grenaillage. Ensuite, la profondeur nécessaire du cratère prégravé dépend de la dimension des billes d’acier utilisées pour le processus de post-traitement et de la taille de chaque zone individuelle du code 2D. Plus les zones individuelles dans le code 2D sont grandes, plus les billes doivent être grandes.

Cette approche doit tenir compte d’un élément important : la possibilité d’avoir plusieurs cellules noires côte à côte et orientées de manière à ce que les cratères se confondent. Cela aurait pour effet d’augmenter la dimension nécessaire des billes. Pour éviter cela, il est possible d’utiliser un code comportant plus de cellules que nécessaire pour le message à encoder. Cela permettrait davantage de possibilités dans le placement des cellules.

Expérience

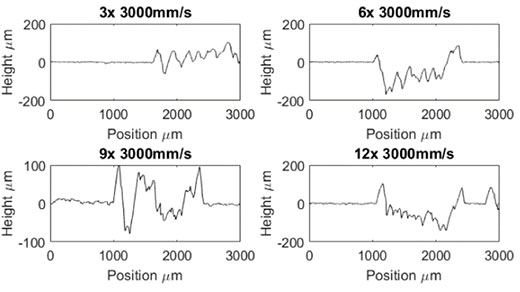

Les résultats présentés dans cet article ont été obtenus avec un laser à fibre fonctionnant à une longueur d’onde de 1,06 μm et délivrant une puissance moyenne de 100 W. La durée de l’impulsion laser est de 100 ns à une fréquence de 100 kHz. Une datamatrix a été marquée sur l’échantillon à l’aide de différents paramètres laser. Avant de marquer le code en noir, plusieurs passages ont été effectués afin d’obtenir différentes profondeurs aux emplacements des zones noires. Le nombre de passages variait de 3 à 15. Pour les passages de prégravure, le test a été réalisé à une vitesse comprise entre 3 000 mm/s et 7 000 mm/s et avec un espacement des lignes de 0,025 mm, 0,05 mm, 0,1 mm et 0,125 mm. Les zones noires ont toutes été réalisées avec les mêmes paramètres, à savoir une vitesse de 400 mm/s et un espacement des lignes de 0,125 mm. De plus, des codes de 6 mm x 6 mm et 4 mm x 4 mm ont été produits.

Les essais de grenaillage ont été réalisés avec deux tailles de billes différentes, S170 et S460, qui ont respectivement un diamètre de 0,355 mm et 1 mm. La durée du test et le débit de projection peuvent être contrôlés. Cependant, la vitesse de projection ne peut pas être modifiée. Nous avons utilisé un profilomètre Dektak 150 afin de mesurer la surface avant et après traitement.

Résultats

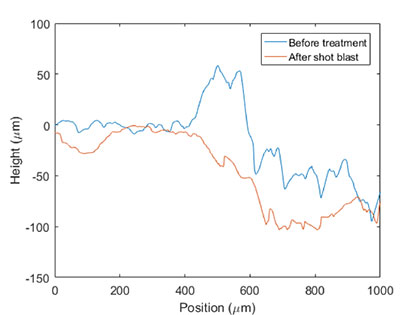

La figure 7 montre le profil d’une surface avant traitement. Nous pouvons voir que passer 3 fois avec le laser ne semble pas suffisant, car le marquage est plus haut que le niveau de l’aluminium. La figure 8 présente un profil 2D d’une zone noire individuelle, avant et après le traitement de grenaillage avec des billes de taille S170, où la surface en aluminium non traitée se situe entre 0 et 400 μm. Après 400 μm, nous pouvons voir le profil de la marque faite au laser. Cela montre comment la surface est modifiée par le traitement de grenaillage, qui est assez destructeur pour le marquage noir.

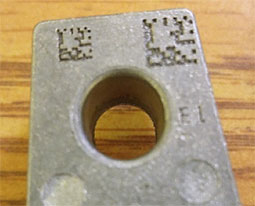

Les photographies du marquage sont présentées dans les figures 8 et 9. L’image de gauche de la figure 9 montre le marquage avant traitement et après grenaillage avec des billes S170 (au centre) pendant 60 secondes.

La figure 10 montre deux échantillons après 20 secondes de grenaillage avec des billes de 1 mm de diamètre.

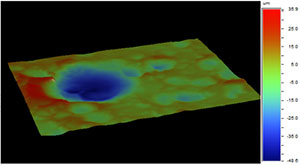

Après le processus, nous avons observé que certains échantillons avaient été moins affectés par les projections que d’autres. Certains échantillons ont donc été très endommagés, tandis que d’autres sont restés presque intacts. Plus précisément, 15 ont été endommagés et 10 sont restés presque intacts. Les 10 échantillons presque intacts ont été soumis à un autre traitement, cette fois-ci avec les billes S170 pendant seulement 20 secondes. Un échantillon est présenté à la figure 11. Nous avons analysé la surface à l’aide d’une cartographie en 3D réalisée avec le Dektak 150. Elle est présentée dans la figure 12.

On observe sur cette surface un trou créé par l’impact de la balle S460. Ce trou a un diamètre de 0,42 mm et une profondeur de 48 μm. Autour de celui-ci, on peut voir d’autres trous créés par un impact plus petit, causé par la projection S170. Ceux-ci ont un diamètre de 0,24 mm et une profondeur de 20 μm.

Discussion

Le grenaillage est un traitement utilisé dans l’industrie du moulage sous pression pour lisser la surface et éliminer les arêtes vives et les bavures. Son fonctionnement est simple. L’énergie cinétique est transmise à la bille, qui peut avoir différents paramètres pour obtenir différentes finitions de surface, par une roue à turbine rotative. Les billes frappent la partie métallique et modifient les propriétés de la surface. Nous pouvons voir la différence dans le profil de la surface à la figure 7. Les pics qui contribuent au marquage noir sont visibles sur la courbe bleue, mais sont complètement effacés par le processus de grenaillage. De plus, la bordure laissée par le processus de marquage laser par etching à la périphérie est complètement éliminée par le traitement.

La taille des billes utilisées a une influence directe significative sur le résultat. En fait, la vitesse de la bille ne peut pas être modifiée, donc une bille plus grosse a plus d’énergie. C’est ce qui se passe lors du test avec les billes S460, comme nous pouvons le voir sur la figure 10. Un impact avec ces billes a été évalué pour créer un trou de 48 μm de profondeur. La surface de l’échantillon est criblée de trous créés par ces impacts. Étant donné que le traitement réduit le niveau d’aluminium, il suffit que la projection touche le marquage pour l’effacer. Après le traitement, nous ne voyons aucun marquage, car il a été complètement détruit.

Pour les plus petites billes, les S170, différentes observations peuvent être faites. La figure 9 montre la surface avant et après le traitement. La projection a moins d’énergie cinétique qu’avec les billes S460. La surface de l’aluminium est plus lisse, car la projection a créé des trous deux fois moins profonds que la projection précédente, plus importante. En revanche, la Datamatrix n’est pas lisible. Cela est dû au manque de contraste. Nous pouvons voir le code, mais le noir est complètement effacé. L’algorithme n’est pas capable de lire le code. Étant donné que pour ce test, seul le code le plus grand a été réalisé, les billes étaient trop petites et sont entrées dans la cellule du code, détruisant ainsi le marquage noir à l’intérieur.

Il convient également de tenir compte du fait que les résultats dépendent du temps pendant lequel la pièce est restée dans le processus, mais cela est assez aléatoire. Nous pouvons avoir des pièces en très bon état et d’autres en mauvais état, même si elles ont subi le même traitement que celui illustré à la figure 10. Plus le traitement est long, plus les pièces risquent d’être affectées.

L’emplacement du code sur la pièce est également important. Nous avons constaté sur certains échantillons que les codes avaient été complètement effacés sur un côté de la pièce, mais qu’ils étaient toujours visibles de l’autre côté. S’il se trouve sur le côté plat, le code est plus susceptible d’être endommagé, car rien ne le protège. S’il se trouve à côté d’un relief, il est moins susceptible d’être effacé.

Des billes plus petites sont également disponibles. Comme elles ont moins d’énergie, cela n’aura peut-être pas d’incidence sur le marquage. Cependant, ce processus peut être trop doux et ne pas permettre d’effectuer correctement l’ébavurage.

Conclusion

Le marquage laser est le procédé le plus adapté pour marquer de façon permanente les pièces moulées sous pression. Il permet d’atteindre les cadences, la qualité et la répétabilité souhaitées. Il résiste facilement à la quasi-totalité des traitements de surface généralement appliqués sur les pièces moulées. Le principal défi reste toutefois le grenaillage, qui a fait l’objet d’une recherche approfondie. Tous les paramètres de grenaillage précédemment présentés influencent la résistance du code. Avec des conditions de grenaillage adéquates, il devrait être possible, selon nous, de préserver un code lisible après traitement sur une pièce moulée. Cela suppose également un temps de procédé relativement court. Il est en outre important que les billes ne soient pas trop grosses, car nous avons constaté qu’elles détériorent la surface de l’aluminium. Les billes doivent néanmoins être suffisamment grandes pour ne pas atteindre le fond des cases, afin de conserver intacte la surface noircie. La dimension du code est également un paramètre déterminant. Nous pensons que des cases plus petites augmentent les chances d’obtenir un code lisible après traitement. Le procédé laser doit donc être optimisé pour atteindre une taille de cellule d’environ 0,25 mm de largeur et une profondeur d’environ 100 µm. Nous pensons que cela permettrait d’utiliser les billes standard S170 tout en conservant la noirceur au fond intacte. Des essais complémentaires seront réalisés pour le démontrer et présentés lors de la conférence NADCA.

Grâce à sa polyvalence, la technologie laser peut s’adapter à de multiples exigences, et favoriser notamment la résistance aux traitements très courants dans les industries du moulage sous pression. Le marquage laser répond à de nombreux besoins industriels, à savoir la robustesse, la rapidité, la capacité à marquer sur des surfaces irrégulières ainsi qu’à haute température.

Remerciements

Nous tenons à remercier sincèrement Canimex Inc. à Drummondville qui nous a donné accès à son équipement de grenaillage.

Références

1. S. Desrosiers et coll., Alloy and heat treatment development for weldable structure parts, Actes de la conférence Die Casting Congress 2014

2. J. Maltais et coll., Surface analysis study of laser marking of aluminum, soumis aux actes de la conférence ICSOBA 2016

3. Alex Fraser et coll., Important considerations for laser marking an identifier on aluminum, Light metals 2016 (Actes de la conférence TMS 2016), p. 261-264

4. J. Benes, The lowdown on laser marking, americanmachinist.com, 25 mars 2008