Analyse des performances du marquage laser sur divers métaux non ferreux

Résumé

Le marquage laser à des fins de traçabilité sur les surfaces métalliques est devenu une nouvelle exigence importante pour les fabricants. Cette technologie a été adoptée par le secteur de l’aluminium il y a quelques années. D’autres producteurs de métaux non ferreux l’exigent désormais également. En contrôlant minutieusement la rugosité de la surface, comme pour l’aluminium, il est possible de graver des identifiants à contraste élevé sur la surface d’autres métaux non ferreux. Il est possible de créer des zones d’absorption à valeur RMS élevée ou des zones de réflexion à valeur RMS faible, ce qui donne respectivement des marques sombres ou claires. Le zinc, le plomb, le magnésium, le titane, le nickel, l’étain et l’aluminium ont tous été marqués avec succès. Des marques à contraste élevé ont été créées pour les codes-barres, les codes 2D et les numéros de série. Ces marques peuvent être utilisées pour garantir la traçabilité permanente des produits métalliques. Le temps de marquage et les niveaux de contraste ont été étudiés pour chaque métal, et les paramètres de marquage les plus favorables ont été déterminés. Il en ressort un comparatif intéressant.

Introduction

La technologie laser s’est avérée être une méthode efficace de création d’identificateurs sur l’aluminium [1]. Elle permet de modifier les propriétés réfléchissantes de la surface de manière très sélective [2]. Il est rapide et permet de réaliser des marques permanentes et très contrastées. L’utilité de l’aluminium n’a plus besoin d’être prouvée. Grâce à ses caractéristiques telles que la résistance à l’oxydation, la faible densité ou la malléabilité, le marquage laser peut être utilisé dans de nombreuses industries, notamment les transports, le bâtiment et la construction, l’emballage, les biens de consommation, l’électronique, et bien d’autres encore. Cependant, l’aluminium n’est qu’un des nombreux métaux utilisés dans ces industries. Pour cette étude, le marquage laser de différents métaux non ferreux a été analysé. Une sélection de 6 métaux différents a été effectuée, chacun ayant des applications différentes : plomb, étain, zinc, magnésium, titane et nickel. Les performances de marquage laser de ces matériaux ont été comparées aux résultats précédemment obtenus avec l’aluminium.

Le plomb est un matériau lourd, mais plutôt souple et fragile, avec un point de fusion bas. Il est utilisé, par exemple, pour les protections contre les rayons X et les batteries de stockage.

L’étain possède des propriétés physiques similaires à celles du plomb et est souvent utilisé pour recouvrir d’autres métaux afin de prévenir la corrosion (l’acier pour les boîtes de conserve, par exemple, où il empêche les réactions chimiques avec les aliments).

Le zinc est également relativement souple. Il est principalement utilisé pour la protection contre la corrosion, mais on le trouve également sous forme d’alliages pour les pièces moulées non structurelles qui doivent présenter des parois très fines et des surfaces lisses (par exemple, les petites voitures).

Le magnésium présente la densité la plus faible parmi les métaux étudiés. Ce métal est utilisé dans des applications où le poids est une contrainte, comme les composants aéronautiques et automobiles. Les alliages de magnésium contenant de l’aluminium, du zinc ou du manganèse sont présents dans les volants, les supports de cockpit, les boîtes de vitesses automobiles, les ordinateurs portables, les téléphones cellulaires et les téléviseurs.

Le titane est un métal extrêmement résistant et relativement léger. À température normale, il présente une bonne résistance à la corrosion. Les alliages à base de titane sont utilisés dans la construction aéronautique et spatiale, les implants chirurgicaux et bien d’autres domaines, ce qui en fait l’un des métaux les plus pertinents pour notre étude des métaux industriels.

Le nickel est très résistant à la corrosion (en particulier dans les environnements basiques) et ferromagnétique (à température ambiante), et présente une faible conductivité thermique. Son application principale est en tant qu’élément d’alliage, par exemple dans le fer et les aciers, les métaux non ferreux comme l’aluminium ou les superalliages. Il est également souvent appliqué par galvanoplastie sur d’autres matériaux afin de les protéger contre la corrosion [3].

Cette étude présente les résultats du marquage laser de ces métaux non ferreux (non alliés et à température ambiante). Une analyse rigoureuse de l’influence des paramètres sur les marques a été menée. Le niveau de contraste en fonction du temps de marquage a été déterminé pour chaque métal, ce qui a permis une comparaison intéressante des performances de marquage entre eux.

Expérience

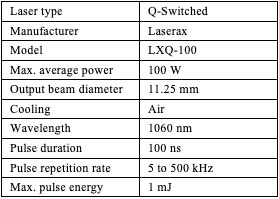

L’expérience a été réalisée à l’aide d’un système de marquage laser à fibre optique à impulsions de 100 W fonctionnant à 1,06 μm. Les caractéristiques détaillées du laser sont indiquées dans le tableau 1.

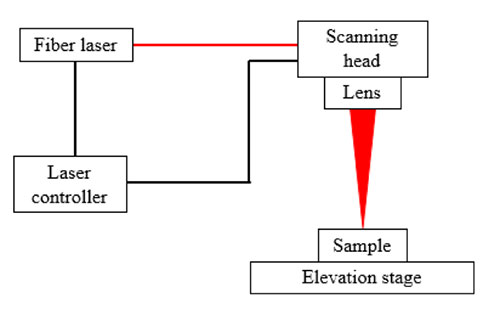

Le faisceau de 11,25 mm a été focalisé sur la surface à l’aide d’une lentille d’une longueur focale de 420 mm, comme illustré à la figure 1, qui détaille le dispositif expérimental. Cela a donné une taille de spot d’environ 90 µm sur l’échantillon cible.

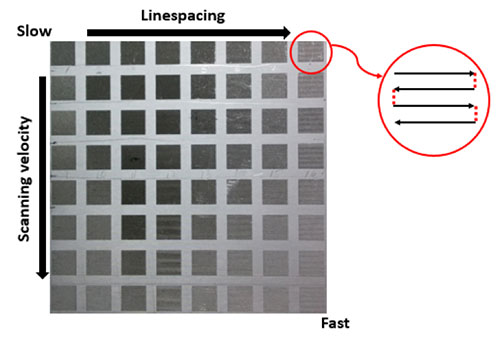

Afin de déterminer les paramètres laser les plus adaptés à un contraste élevé à grande vitesse, des matrices de carrés ont été marquées à l’aide de différents ensembles de paramètres. Comme le montre la figure 2, chaque carré a été réalisé à l’aide d’une série de lignes (flèche noire) séparées par un espacement fixe (ligne pointillée rouge), tous deux représentés dans le cercle de la figure 2. Les matrices ont été produites en modifiant l’espacement des lignes au sein d’une même rangée et la vitesse de balayage au sein d’une même colonne. Il en résulte que le régime le plus lent se trouve dans la partie supérieure gauche de la matrice et le régime le plus rapide dans la partie inférieure droite.

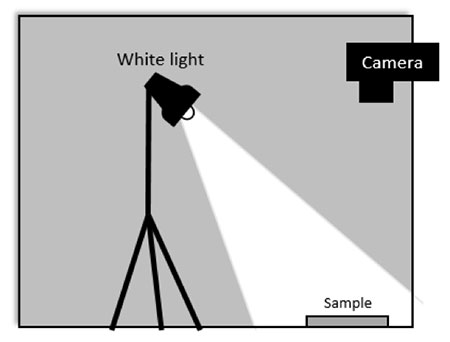

Plusieurs matrices ont d’abord été marquées afin de définir le meilleur ensemble de paramètres pour un marquage rapide et à contraste élevé. Différentes énergies d’impulsion ont été utilisées afin de déterminer le niveau d’énergie le plus adapté à chaque matériau étudié. Après avoir sélectionné l’énergie d’impulsion appropriée, la vitesse de balayage et l’espacement des lignes ont été optimisés. Pour augmenter le contraste, un fond blanc a été marqué derrière la matrice. Les paramètres pour marquer ce fond blanc avaient été préalablement optimisés à l’aide d’une méthode similaire. Pour évaluer le contraste, les photographies des échantillons ont été analysées à l’aide d’un algorithme développé sous MATLAB (laboratoire matriciel). Les photographies ont été prises sous un éclairage blanc dans un espace clos, afin d’éliminer la lumière ambiante, comme le montre la figure 3. Le contraste a été défini comme la différence entre le niveau de gris du fond blanc et le niveau de gris de la marque noire. (Le blanc parfait a un « niveau de gris » de 255 et le noir parfait a un « niveau de gris » de 0.) Cette analyse a permis de comparer avec précision les marques laissées sur différents matériaux.

Résultats

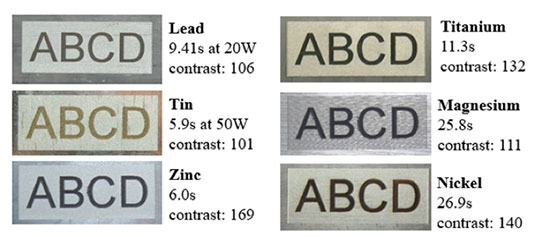

La figure 4 montre le meilleur contraste obtenu pour chaque matériau. Différentes colorations peuvent être observées dans les parties noircies, en particulier pour l’étain et le nickel. Pour cette raison, les images utilisées pour l’analyse numérique ont été converties en valeurs de niveaux de gris.

Des photographies perpendiculaires à la surface métallique de chaque matériau ont été prises. Aucune tentative n’a été faite pour optimiser l’éclairage afin d’obtenir le meilleur contraste possible (conditions proches de celles d’un laboratoire). Il a été jugé plus pertinent de reproduire l’éclairage d’un environnement de fabrication type. (Des critères d’éclairage plus stricts pourraient certes être utiles, mais ils seraient également plus difficiles à établir et à maintenir, et n’apporteraient qu’un avantage supplémentaire minime.)

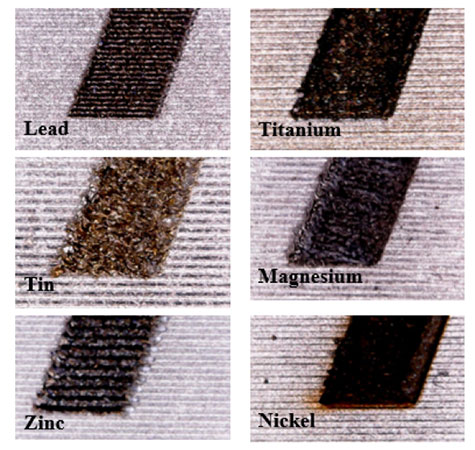

Le titane, le zinc et le nickel ont tous présenté des niveaux de contraste similaires (entre 132 et 145), tandis que le plomb, l’étain et le magnésium ont affiché un contraste optimal à des niveaux compris entre 101 et 111. Tous ces niveaux de contraste étaient suffisants pour faciliter la lecture des codes alphanumériques, des codes-barres ou des codes 2D. Bien que les contrastes maximaux aient été plus faibles pour le plomb et l’étain, ils ont été atteints lorsque des vitesses de marquage plus élevées ont été utilisées. En observant l’image microscopique des marques sur les différents matériaux, la morphologie de surface s’est avérée différente d’un matériau à l’autre (voir figure 5). Parfois, le moyen le plus efficace pour produire des marques noires consiste à tracer des lignes profondes bien définies avec un espacement large entre les lignes, comme avec le plomb et le zinc. Pour les autres matériaux, il n’a pas été possible d’obtenir cette morphologie. Les meilleurs résultats pour le titane, l’étain, le magnésium et le nickel ont été obtenus avec un espacement plus étroit entre les lignes, où la surface a été fondue de manière plus aléatoire.

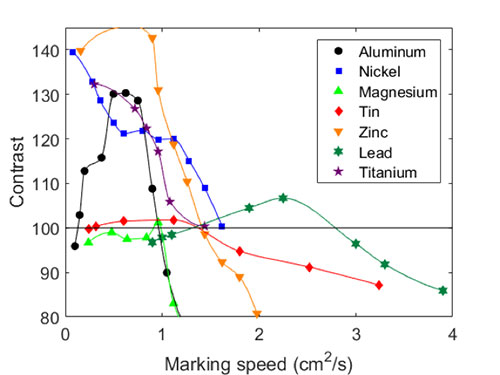

Le temps de cycle étant souvent un facteur critique dans les applications industrielles, il arrive que les paramètres offrant le contraste maximal ne soient pas toujours les plus adaptés à une application donnée. En fait, la plupart du temps, le processus peut être accéléré lorsque le contraste obtenu est insuffisant. La figure 6 montre les courbes du meilleur contraste obtenu en fonction de la vitesse de marquage, en utilisant une puissance laser moyenne de 100 W.

En général, le contraste diminue (après un certain point) avec l’augmentation de la vitesse de marquage. Ce phénomène est compréhensible, car moins d’énergie a été transmise à la surface. Chaque courbe générée était différente, dans le sens où le même contraste optimal n’était pas atteint et ne diminuait pas au même rythme. Les courbes du nickel, du zinc et du titane ont commencé avec un contraste élevé, puis ont rapidement diminué avec l’augmentation de la vitesse de marquage.

Le contraste obtenu sur l’étain et le plomb était pratiquement stable pour la totalité des vitesses de marquage testées.

Le contraste pour le magnésium est resté autour de 100 jusqu’à environ 1 cm²/s, puis a chuté rapidement.

Pour l’aluminium et le plomb, un ensemble de paramètres optimaux clair a été observé, ce qui n’était pas clairement le cas pour les autres métaux.

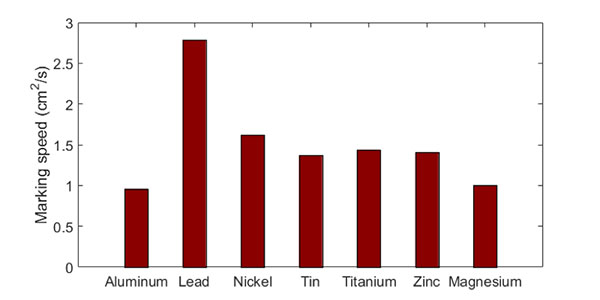

L’histogramme de la figure 6 montre la vitesse de marquage maximale qui a permis d’obtenir un niveau de contraste de 100, plus que suffisant pour la majorité des applications. Cela correspondait à la vitesse de marquage maximale où les courbes de la figure 5 croisent la ligne horizontale.

L’aluminium a la vitesse de marquage la plus faible (0,96 cm²/s) et le plomb a la vitesse de marquage la plus élevée (2,79 cm²/s).

Pour les autres métaux, les vitesses de marquage variaient entre 1 cm²/s et 1,62 cm²/s.

Conclusion

Cette étude a montré que des marques à contraste élevé peuvent être obtenues sur le plomb, le nickel, l’étain, le titane, le zinc et le magnésium à des vitesses de marquage similaires, voire supérieures, à celles généralement utilisées pour l’aluminium. Cela ouvre la voie à l’intégration des systèmes de marquage laser dans ces industries, où la traçabilité des matériaux et des composants revêt souvent (ou revêt de plus en plus) une importance égale. La plus grande efficacité par rapport au marquage à l’aluminium facilitera l’introduction du marquage laser en raison de la puissance laser moindre nécessaire, rendant ces projets encore plus abordables. Dans la plupart des industries métallurgiques primaires et dans de nombreuses industries de transformation des métaux, le marquage doit être effectué sur des matériaux chauds. Une étude des paramètres de marquage laser optimaux pour ces métaux à haute température pourrait être intéressante. On pourrait s’attendre à ce que les vitesses de marquage soient encore plus élevées à des températures plus élevées, comme cela a été démontré précédemment pour l’aluminium [1]. L’impact des éléments d’alliage pourrait également faire l’objet d’études plus approfondies. Dans l’aluminium, il a été démontré que les éléments durcisseurs (comme le Si) avaient en fait un effet positif sur la lisibilité et le contraste des marques ; ils permettaient également d’augmenter la vitesse de marquage par rapport au métal pur (primaire).

Références

1) Fraser, A., Brochu, V., Gingras, D., et Godmaire, X. P., Important considerations for laser marking an identifier on aluminum. In Light Metals 2016 (pp. 261-264). Springer International Publishing.

2) Maltais, J., Brochu, V., Frayssinous, C., Vallée, R., Godmaire, X. et Fraser, A., Surface analysis study of laser marking of aluminum, Actes de la conférence ICSOBA 2016

3) Callister, W. D., et Rethwisch, D. G. (2011). Materials science and engineering (Vol. 5). NY: John Wiley & Sons.