Considérations importantes pour le marquage laser d’un identifiant sur des pièces moulées sous pression

Résumé

La traçabilité et le marquage individuel des pièces moulées revêtent une importance croissante. Différentes technologies de marquage sont disponibles ; elles ont été présentées et discutées dans le document précédent (NADCA 2016). Pour le moulage sous pression, le marquage laser est clairement la technologie la plus adaptée dans la plupart des cas, et parfois même la seule viable et/ou la plus économique à long terme. Cela est dû à la rapidité du cycle, à l’environnement difficile (lubrifiants et poussière sur les pièces, et leur température élevée lors du marquage), au traitement thermique et/ou aux traitements de surface ultérieurs (tels que le grenaillage, l’électrodéposition de revêtements, la peinture, etc.) des pièces, qui doivent résister au marquage et rester lisibles non seulement à l’œil nu, mais aussi par les lecteurs automatiques de codes-barres 2D (sinon, une pièce moulée en parfait état doit être mise au rebut) ; et aux formes 3D souvent complexes à marquer. Le marquage des pièces ne doit jamais constituer un goulot d’étranglement dans le processus ni contribuer au taux de rebut en raison de marquages illisibles. Or, tous les marqueurs laser ne sont pas capables d’effectuer cette tâche complexe. Cela nécessite un système dédié, adapté aux besoins spécifiques de l’application et du processus. Dans cet article, nous présentons et discutons de la sécurité laser (souvent source de préoccupations). Nous expliquons également comment concevoir et développer un système facile à installer tout en garantissant une sécurité laser de classe 1 dans n’importe quel environnement de moulage sous pression classique. Nous présentons également les résultats des travaux de recherche approfondis menés depuis la publication de l’article de l’année dernière et le développement réussi d’un système de marquage laser parfaitement adapté au moulage sous pression, comprenant des solutions préconçues pour une mise à niveau facile dans les cellules de moulage sous pression existantes.

Introduction

Le marquage direct des pièces est un moyen de suivre les pièces tout au long du processus de production et après, pendant la phase d’utilisation du produit. Cette pratique devient une nécessité dans l’industrie du moulage sous pression, comme dans beaucoup d’autres. Il existe certains défis liés à l’environnement et aux processus subis par les pièces moulées sous pression. Cela inclut un cycle court, des surfaces qui ne sont pas (parfaitement) planes, une température élevée et un post-traitement abrasif. Dans une étude précédente, nous avons présenté plusieurs technologies utilisées pour identifier les pièces [1]. La technologie de marquage laser s’est avérée répondre à ces nombreux critères. Pour marquer un identifiant sur du métal, nous utilisons la forte énergie d’un laser à fibre pulsé dans l’infrarouge, qui est absorbée par la surface. De cette manière, nous pouvons atteindre le seuil minimal d’énergie de dégradation du matériau et modifier sa surface et la façon dont il réfléchit la lumière ambiante afin de créer un marquage à contraste élevé. Le laser est contrôlé par ordinateur et permet de marquer sans effort tout type d’élément, par exemple un numéro de série, un code-barres 2D, un code-barres 1D, un logo, etc. De plus, le temps de marquage dépend entre autres de la puissance moyenne du laser, il est donc possible d’adapter la puissance du laser pour respecter le temps de cycle tout en limitant le coût de la solution.

Dans cet article, nous présentons certains aspects importants de l’intégration d’un système de marquage laser pour la traçabilité, en mettant l’accent sur la sécurité laser. L’intégration d’un laser de classe 4 dans un système laser de classe 1 est présentée. Deux approches différentes sont expliquées : l’enceinte à aire ouverte et l’enceinte hermétique. Ces deux approches peuvent garantir un fonctionnement de classe 1 et donc une sécurité totale pour les opérateurs. D’autres aspects liés au processus sont également présentés, ainsi que leur impact sur la qualité du marquage. Dans la deuxième partie de cet article, nous abordons l’influence de certains paramètres laser sur la lisibilité des codes Datamatrix marqués au laser après deux traitements très différents, mais tous deux très exigeants : l’électrodéposition de revêtements et le grenaillage.

Intégration d’un système de marquage laser dans un environnement de moulage sous pression

L’intégration d’une machine de marquage laser dans un environnement de moulage sous pression nécessite de prendre en compte des aspects importants tels que la répétabilité de la position exacte de la surface de la pièce à marquer, la durée du cycle du processus ainsi que la taille et la composition de l’identifiant à marquer. Dans certaines applications où une « traçabilité à toute épreuve » est nécessaire, il est recommandé d’utiliser également une caméra pour lire et confirmer le code exact marqué. De plus, il est essentiel de prendre correctement en compte les aspects liés à la santé et à la sécurité lors de l’intégration d’un laser de classe IV.

Répétabilité du positionnement

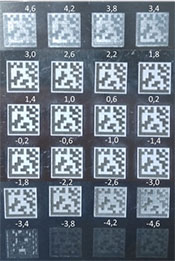

Un aspect important du processus de marquage laser est la focalisation de la lumière sur la surface à travers la lentille de focalisation. Afin d’obtenir une marque à contraste élevé sur l’aluminium, la position de mise au point doit être comprise entre ± 3 mm de la surface du matériau si vous utilisez une tête 2D. La figure 1 montre les résultats du marquage pour différentes positions de surface dans la zone de mise au point (dimensions en mm).

En observant la figure 1, nous constatons que tant que la position de la surface se trouve dans une certaine plage par rapport à la position de mise au point, aucun changement visible n’apparaît au niveau de la qualité et du contraste du marquage. Cependant, dès que l’on dépasse cette limite, la qualité du marquage et le contraste diminuent considérablement jusqu’à devenir nuls. Cela s’explique par le fait que le processus de marquage nécessite un seuil d’intensité minimal pour être visible.

Si la surface de la pièce ne peut pas être placée de manière répétée dans cette plage en raison d’une déformation de la pièce, d’une préhension non répétable ou pour toute autre raison, une tête dite « 3D » est nécessaire. Dans ce cas, des capteurs de mesure de distance sont utilisés pour mesurer la position de la surface de la pièce et transférer les informations au contrôleur de tête 3D. La communication entre le capteur de mesure de distance et le système laser assurera alors une compensation dynamique de la variation de positionnement de la surface, avec un délai ajouté inférieur à 50 ms.

La tête 3D a également la capacité de marquer sur une forme 3D, c’est-à-dire une forme où la distance entre la surface et le laser varie dans la zone d’identification. La figure 2 ci-dessous montre un identifiant marqué au laser sur une surface 3D à l’aide d’une tête 3D.

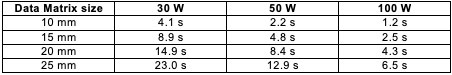

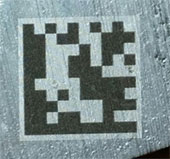

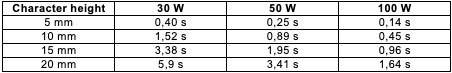

Durée du cycle par rapport à la taille et à la composition de l’identifiant à marquer

La taille et la composition de l’identifiant sont directement liées au temps nécessaire pour effectuer le marquage. Le tableau 1 ci-dessous présente une règle empirique développée expérimentalement pour le marquage de codes 2D carrés à contraste élevé (de longueurs de côté données) sur l’aluminium, en considérant qu’aucun traitement postérieur n’est nécessaire. Un exemple du contraste correspondant est illustré à la figure 3.

Comme cela ajoute une zone noire, le marquage des caractères alphanumériques sous le code allongera également le processus. La hauteur et la largeur de ces caractères auront alors un effet important sur le temps total nécessaire au marquage. Il est donc important de les ajuster en fonction des besoins réels. Le tableau 2 indique le temps de marquage type par caractère (en Arial ou similaire) en fonction de la hauteur du caractère et de la puissance du laser.

Lecture et confirmation par caméra

Pour garantir une « traçabilité à toute épreuve », il peut être très utile de lire le code à l’aide d’une caméra et de le comparer aux données à marquer. Si la pièce est lue avec succès et comparée positivement à la marque demandée, la traçabilité de cette pièce peut être certifiée à 100 %. De plus, comme le marquage des codes implique souvent des règles strictes en matière de qualité, l’étape de lecture par caméra garantit que les codes marqués respectent les critères de qualité spécifiés par le fabricant ou le client.

Les identifiants marqués au laser sur l’aluminium ont d’excellentes valeurs de classement lorsqu’ils ne sont pas altérés par un processus postérieur. Cependant, la plupart des traitements postérieurs, et en particulier le grenaillage, auront pour effet de diminuer la qualité de la marque (diminution de la qualité après le traitement). Néanmoins, pour les paramètres de grenaillage que nous avons testés avec Mercury Marine, avec un ensemble de paramètres laser correctement choisis, il est possible de lire le code après le grenaillage, comme nous l’expliquons en détail dans les sections suivantes.

Sécurité laser

La longueur d’onde du laser à fibre optique de 1,06 µm se situe dans la plage de longueurs d’onde comprise entre 0,4 µm et 1,4 µm, considérée comme la « zone dangereuse » pour la rétine humaine. Afin de garantir une protection adéquate du personnel concerné, il est fortement recommandé d’intégrer le système de marquage laser dans une machine laser de classe 1. La norme ANSI 1040.10 s’applique aux États-Unis, tandis que la norme CEI 60825-1 s’applique au Canada et en Europe. De plus, aux États-Unis, l’intégrateur doit enregistrer la machine laser finale auprès de la FDA par l’intermédiaire du CDRH (Center for Devices and Radiological Health).

Bien qu’il existe plusieurs façons d’intégrer un laser dans un environnement industriel, les deux méthodes décrites dans cette section sont particulièrement adaptées au moulage sous pression : l’enceinte à aire ouverte avec accès limité et l’enceinte hermétique avec plateau tournant.

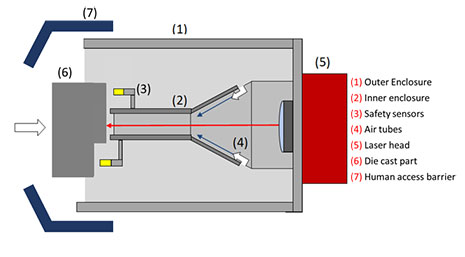

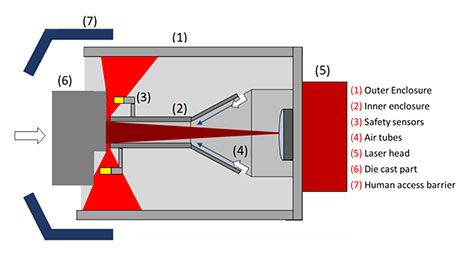

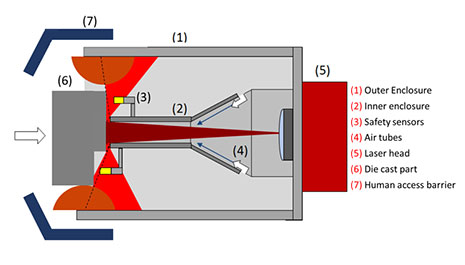

L’enceinte de sécurité « à aire ouverte » est illustrée à la figure 5 ci-dessus. L’enceinte est en fait composée de trois enceintes distinctes : une enceinte extérieure [fig. 5 (1)], une enceinte intérieure [fig. 5 (2)] et une barrière d’accès pour les personnes [fig. 5 (7)]. Ces trois barrières/enceintes utilisées conjointement sont nécessaires pour garantir la sécurité laser et respecter la norme ANSI 1040.1. L’enceinte interne a pour fonction de réduire l’angle dans lequel le faisceau pourrait être réfléchi après une réflexion imprévue. Compte tenu de la géométrie de la pièce ainsi que de l’écart entre la pièce et l’enceinte intérieure (garanti par l’utilisation de deux capteurs de proximité), les trajectoires possibles des rayons dangereux sont représentées en rouge sur la figure 6.

Le but de l’enceinte extérieure est d’empêcher ces rayons de sortir sous forme de rayons spéculaires, qui sont dangereux sur plusieurs dizaines de mètres/yards. Cette enceinte doit être fabriquée dans un matériau absorbant et diffusant, tel que de l’aluminium anodisé noir ou de l’acier peint en noir. La réflexion de la lumière laser entrante à l’intérieur de cette enceinte sera diffusée dans toutes les directions, réduisant considérablement la zone dangereuse émergeant de l’enceinte intérieure. Cette zone dangereuse est représentée en orange sur la figure 7. Son rayon maximal peut atteindre 80 cm pour le modèle LXQ-100 (100 W) et 36 cm pour le modèle LXQ-20 (20 W).

La troisième partie de l’enceinte, la barrière d’accès humaine, garantit qu’aucun être humain ne peut accéder à la zone dangereuse restante lorsque la machine est en fonctionnement. Bien que des mesures de sécurité procédurales soient déjà en place pour limiter l’accès à la cellule pendant son fonctionnement, elles ne sont pas conformes à la norme ANSI 1040.10, qui exige des mesures techniques pour empêcher l’accès humain à un rayonnement supérieur à la limite d’intensité de la norme, soit 5 mW/cm2 pour une longueur d’onde de 1 064 nm et une durée d’impulsion de 100 ns pour la série de lasers LXQ. Ces moyens techniques peuvent être une barrière physique, comme proposé, mais peuvent également être un outil de balayage de zone ou un tapis de détection. Si une barrière physique est possible, elle est préférable. Sinon, il convient d’utiliser d’autres moyens techniques.

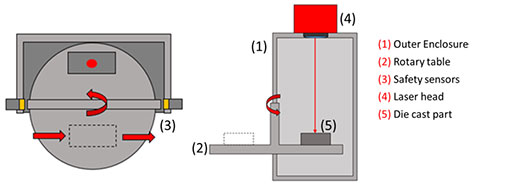

L’enceinte hermétique conçue et présentée dans cette section comporte une table de chargement rotative qui permet au robot ou à l’opérateur de charger et décharger la pièce dans la machine pendant que le laser réalise le marquage. La figure 8 illustre le principe de fonctionnement de cette conception d’enceinte. La pièce est d’abord chargée sur un support spécialement conçu pour sa géométrie. Ensuite, la table pivote pour positionner la pièce à l’intérieur de l’enceinte. Au cours du marquage laser de cette pièce, le robot peut continuer à travailler sur le reste de la séquence : trempe, découpe, placement de la pièce sur le convoyeur de sortie, préhension de la pièce suivante et vérification de l’intégrité de la marque. Des capteurs de sécurité sont utilisés pour garantir que la porte reste fermée pendant le marquage laser. Pour être considéré comme un appareil laser de classe 1, ce type de boîtier ne doit présenter aucun trou ni aucune fente qui permettrait à un faisceau direct ou réfléchi de manière spéculaire de s’échapper.

Ce type d’enceinte est particulièrement intéressant pour les fabricants, car la table peut être chargée et déchargée pendant le marquage. Le temps de rotation de la table est donc le seul temps à considérer comme un processus non caché, à condition que le temps de marquage soit inférieur au reste du temps de cycle nécessaire pour marquer deux pièces. Ce type d’enceinte permet ainsi d’utiliser des temps de marquage beaucoup plus longs, tels que ceux requis pour les marques résistantes au grenaillage profond, présentées dans la section suivante consacrée aux post-traitements.

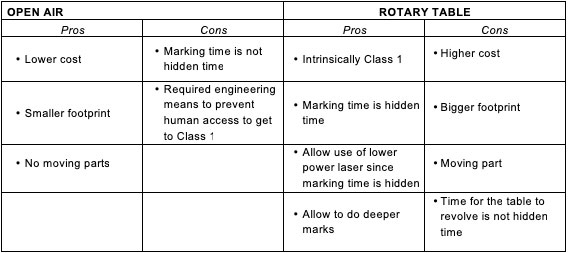

Comparaison entre les deux types d’enceintes

Bien que les deux types d’enceintes présentés ci-dessus puissent être bien adaptés à un environnement de moulage sous pression, ils ont chacun leurs avantages et leurs inconvénients. Le tableau 3 ci-dessous résume les avantages et les inconvénients de ces deux types d’enceintes industrielles.

Étude sur la résistance post-traitement

Un laser à fibre Laserax LXQ-100 (100 W) a été utilisé pour le marquage laser d’un code Datamatrix 2D sur une pièce en aluminium Mercury Marine fabriquée à partir d’un alliage 362 (alliage à faible teneur en fer et à haute teneur en silicium). Ce laser fonctionne à une longueur d’onde de 1,06 μm et émet des impulsions d’une durée de 100 ns à une fréquence de 100 kHz, pour une puissance moyenne de 100 W. La lisibilité est ensuite étudiée après avoir subi plusieurs post-traitements : électrodéposition de revêtements uniquement, grenaillage uniquement, ainsi que grenaillage et électrodéposition de revêtements.

L’étude se concentre sur l’influence des paramètres laser sur la robustesse de ces marquages afin de déterminer les paramètres optimaux pour chaque processus. Pour le grenaillage, on utilise la technique du marquage profond [1]. Elle consiste à protéger la marque du processus de grenaillage en abaissant la surface sur laquelle le noir est marqué. Pour ce faire, on effectue plusieurs passages au laser afin d’enlever de la matière avant de procéder au noircissement. Si les cellules sont suffisamment petites, la projection ne pourra pas atteindre le marquage noir et celui-ci restera intact. Les marques superficielles seront également testées et comparées aux marques profondes. Ceux-ci présenteraient un avantage par rapport à la méthode précédente, car ils sont beaucoup plus rapides à réaliser sans l’étape de gravure profonde. Bien qu’une multitude de paramètres puissent influencer les résultats, cette étude se concentre sur les suivants :

Taille de cellule

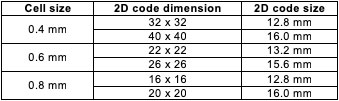

Pour le code-barres 2D profondément marqué, deux tailles de code différentes ont été utilisées, environ 13 mm et 16 mm, et trois tailles de cellules ont été testées : 0,4 mm, 0,6 mm et 0,8 mm. Le nombre de cellules a été ajusté de manière à ce que la taille totale soit d’environ 13 mm ou 16 mm. Des cellules plus petites ont permis de coder davantage d’informations et ont ainsi augmenté la redondance dans le codage des informations du code 2D. D’un autre côté, les cellules plus grandes sont plus faciles à lire. Il était donc nécessaire de trouver le juste équilibre entre la taille des cellules et le niveau de redondance. Le tableau ci-dessous résume les dimensions des échantillons de marquage.

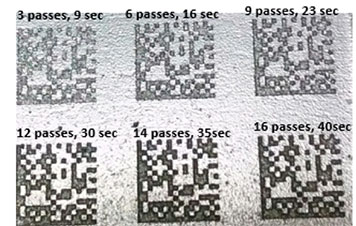

Pour marquer profondément le matériau, il a fallu effectuer plusieurs passages avec le laser avant de marquer le code lui-même. Le matériau a été gravé de manière à ce que le marquage situé au fond soit protégé par la surface qui l’entoure. La profondeur et la durée du marquage ont augmenté avec le nombre de passages. Pour les marquages de surface, le nombre de passages est de un.

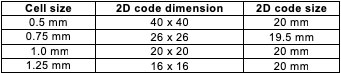

Pour les codes 2D marqués en surface (sans étape de gravure profonde), une dimension plus grande de 20 mm x 20 mm a été utilisée, car ces marques « standard » sont beaucoup plus rapides à réaliser. Des tailles de cellules comprises entre 0,5 mm et 1,25 mm ont été testées. Les dimensions correspondantes de la Datamatrix sont présentées dans le tableau suivant.

Pour les applications standard, un fond blanc offre un meilleur contraste et une meilleure lisibilité. Les traitements postérieurs que nous avons étudiés ayant modifié la surface, leur nécessité n’était pas évidente. En ce qui concerne la résistance au grenaillage, le fond blanc ne sera pas testé, car une étude précédente a montré qu’il était effacé par le processus. Pour l’électrodéposition de revêtements, tous les échantillons ont été réalisés deux fois, avec et sans fond blanc, afin d’étudier l’effet des fonds sur la lisibilité.

Résultats

Les résultats sont divisés en trois sections : peinture uniquement, grenaillage uniquement, grenaillage et peinture. Les données ont été collectées à l’aide d’un lecteur Cognex Dataman 8050. Chaque échantillon a été lu six fois, avec différentes orientations. Il a ensuite collecté la valeur du contraste et l’erreur inutilisée. Le contraste était une valeur comprise entre 0 et 1 définissant la différence de luminosité entre la partie sombre et la partie claire du code-barres. Un contraste proche de 1 est souhaitable. L’erreur inutilisée est une valeur comprise entre 0 et 100. Elle représente la quantité de corrections d’erreur qui a été nécessaire pour lire le code. Une erreur inutilisée de 100 signifie qu’aucune correction d’erreur n’a été nécessaire et que le code n’a donc subi aucun dommage. Une erreur inutilisée supérieure à 75 est considérée comme satisfaisante.

Peinture uniquement

Après le processus de peinture, il est apparu clairement que la taille des cellules était très importante pour la lisibilité de la Datamatrix. Sur les quatre dimensions testées, seules deux ont donné des codes 2D lisibles. Ceux dont la taille des cellules était de 0,5 mm et 0,75 mm n’étaient pas lisibles, quels que soient les paramètres utilisés. Cela signifie que les tailles de cellules inférieures ou égales à 0,75 mm ne conviennent pas à cette application. L’influence des paramètres de marquage sur la résistance à la peinture des codes a également été étudiée. Deux vitesses de marquage différentes et trois espacements de lignes différents ont été étudiés. Chaque combinaison offrait un contraste suffisant pour garantir une bonne lisibilité. Nous n’avons pas constaté de différence significative entre les résultats ; il convient donc de sélectionner les paramètres les plus rapides. Les figures 10a et 10b montrent une image du code après peinture, respectivement avec et sans fond blanc.

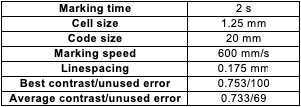

Les paramètres présentés dans le tableau 5 ont été déterminés comme étant les meilleurs pour la résistance à l’électrodéposition de revêtements. Cela a été réalisé sans fond blanc. En plus d’être l’ensemble de paramètres le plus rapide, il présentait également un bon aspect visuel (figure 10b), un bon contraste et était lisible sous six angles différents. La valeur d’erreur inutilisée de ces marques est de 100, donc aucune correction d’erreur n’a été nécessaire pour lire le code. Comme ces paramètres sont des paramètres standard pour le marquage sur l’aluminium, il était également possible de lire le code avant le processus de peinture du revêtement électrodéposé. Le marquage laser est donc une solution efficace pour l’identification des pièces dans l’industrie du moulage sous pression qui utilisent un procédé d’électrodéposition de revêtements dans leur chaîne de production.

La figure 11 montre des images du même code-barres prises sous différents angles. Dans les deux cas, le contraste est élevé, mais dans la deuxième situation, le code-barres est blanc tandis que le fond est noir. Cela n’influence pas la lisibilité du code, car contrairement au code 1D, seule une différence de niveau de gris est requise, sans importance quant à la couleur attribuée à chaque élément. Cela montre que l’angle auquel la caméra est placée par rapport à l’éclairage a un impact important sur le résultat observé.

Grenaillage uniquement

Le grenaillage est un traitement abrasif qui modifie la rugosité de la surface. Pour résister à ce type de traitement, il faut marquer des codes beaucoup plus profonds. Une technique de « marquage profond », décrite ci-dessous, est donc utilisée.

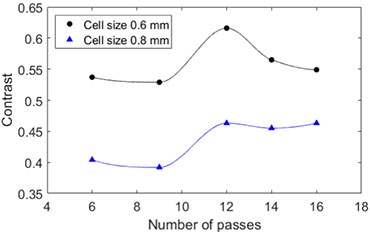

La taille individuelle des cellules est un facteur important qui influence la lisibilité du code 2D après le grenaillage. Les marques réalisées avec des cellules de 0,4 mm n’étaient plus lisibles après le traitement par grenaillage, tandis que celles de 0,6 mm et 0,8 mm ont donné de très bons résultats. La figure 12 présente l’évolution du contraste en fonction du nombre de passes de gravure pour les tailles de cellules de 0,6 mm et 0,8 mm. Nous avons constaté une baisse plus importante du contraste pour le code de taille de cellule de 0,8 mm que pour celui de 0,6 mm. Nous pensons que cela est dû au fait que le fond des boîtiers gravés, où se trouve le marquage noir, est plus exposé à la projection pendant le processus. La taille optimale des cellules semble être de 0,6 mm, car à 0,4 mm, elles ne sont pas lisibles et à 0,8 mm, le contraste est perdu. Il convient de noter que le contraste moyen avant le processus de grenaillage était de 0,61. La baisse de contraste due au processus de grenaillage n’est donc que de l’ordre de 10 % ou moins.

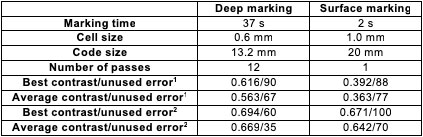

La durée du cycle dépend de la profondeur du marquage. Comme nous pouvons le voir sur la figure 12, il n’est pas nécessaire de marquer profondément. En fait, il existe une profondeur au-delà de laquelle le marquage est protégé. Il a été observé que la marque la plus rapide, avec trois passages au laser, n’était pas assez profonde. Elle était complètement effacée et donc illisible. Après 6 passages, ces marques sont devenues lisibles, mais un nombre important de corrections d’erreurs a été nécessaire. Après 9 passages, de bons résultats ont été obtenus, tant en matière de contraste que d’erreur de correction inutilisée. Après 12 passages, le contraste atteint un maximum très proche du contraste moyen de 0,61 mesuré avant le processus de grenaillage. Pour les 6 angles de lecture différents, le contraste varie entre 0,525 et 0,616, tandis que l’erreur inutilisée se situe entre 10 et 90. Avec ces paramètres, il faut 37 secondes pour marquer une Datamatrix de 12,3 mm avec le laser de 100 W. Un tel code a une capacité de données de 60 caractères numériques ou 43 caractères alphanumériques.

La technique du marquage profond permet de produire des codes 2D résistants au grenaillage, mais nécessite un temps de cycle relativement long. Certaines applications peuvent ne pas permettre un cycle aussi long et le marquage des pièces ne devrait jamais constituer un goulot d’étranglement dans le processus.

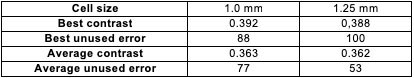

Afin de réduire le temps de marquage, nous avons également testé la résistance du marquage de surface au grenaillage. Des codes avec une taille de cellule de 0,75 mm, 1 mm et 1,25 mm ont été testés. Le grenaillage étant un procédé abrasif, les marques de surface seront affectées. Leur contraste et leur lisibilité seront donc différents. Comme pour le marquage profond, la taille des cellules a influencé les résultats : à l’instar de la marque soumise à l’électrodéposition de revêtements, les cellules de 0,75 mm n’étaient pas lisibles. Pour les tailles de cellules de 1 mm et 1,25 mm, les meilleurs résultats et les résultats moyens obtenus à partir de six mesures sont présentés dans le tableau 6. La valeur moyenne du contraste avant le post-traitement était de 0,72. La qualité de la marque était suffisante pour permettre au lecteur de la lire sous les 6 angles différents testés. Mais, comme nous nous y attendions, le contraste était faible, car le code n’était pas protégé, contrairement à celui portant la marque « profonde ». Si un contraste moindre est acceptable, cette méthode peut constituer une bonne alternative au marquage profond lorsqu’un temps de cycle plus court est nécessaire. Veuillez noter que les images montrant les résultats après le grenaillage n’ont malheureusement pas été enregistrées correctement et que nous n’avons pas pu les refotographier, car la peinture était déjà terminée. Nous ne pouvons donc pas les montrer dans cet article.

Grenaillage et peinture

Après avoir été soumis au grenaillage, ces échantillons sont soumis à un processus d’électrodéposition de revêtements. La peinture a modifié l’apparence de la marque, ce qui a altéré sa lisibilité. La figure 13 montre l’évolution du contraste tout au long de la séquence de post-traitements, pour une taille de cellule optimale de 0,6 mm. Notez la diminution du contraste après le grenaillage. Cependant, l’application de peinture de revêtement électrodéposé sur l’échantillon a augmenté le contraste à des niveaux encore plus élevés qu’avant les deux processus. L’électrodéposition de revêtements permet donc d’augmenter considérablement le contraste du marquage après grenaillage.

La figure 14 présente des images des codes 2D et indique le nombre de passages et le temps de marquage requis pour chacun d’entre eux.

Le tableau 7 présente un résumé des meilleurs résultats obtenus pour le marquage en profondeur et le marquage en surface, pour le processus de grenaillage seul et pour le grenaillage + peinture.

Conclusion

Le marquage laser est la technologie la plus viable, et parfois la seule possible, pour marquer de manière permanente les pièces moulées sous pression afin d’assurer la traçabilité du composant, depuis le moulage jusqu’à l’assemblage final, et même pendant la phase d’utilisation. Bien qu’il existe de nombreux marqueurs laser prêts à l’emploi sur le marché, il faut disposer d’un savoir-faire considérable pour sélectionner la technologie appropriée, régler tous les paramètres, déterminer la procédure et le type de marquage exacts, ainsi que pour intégrer un marqueur laser dans une cellule de moulage sous pression de manière à garantir la sécurité laser de classe 1. Le type de laser et les paramètres de marquage doivent être ajustés afin d’obtenir le marquage requis dans le temps de cycle et l’environnement donnés. Souvent, le marquage doit être ajusté afin de garantir une lisibilité adéquate après les processus de traitement de surface. Il est également fréquent de devoir trouver le juste compromis entre le temps de cycle, le contraste requis et la taille du marquage. Même pour le grenaillage et l’électrodéposition de revêtements, qui sont certainement les deux traitements de surface les plus exigeants pour le moulage sous pression, il existe des solutions permettant de garantir la lisibilité des marquages et d’éviter une deuxième étape de marquage ou une éventuelle perte de traçabilité. Si le positionnement de la pièce n’est pas parfaitement reproductible, une tête 3D peut identifier la position et ajuster le laser en conséquence. Une vérification immédiate du marquage à l’aide d’un appareil photo peut dans certains cas s’avérer utile. Une vérification immédiate du marquage à l’aide d’une caméra peut dans certains cas s’avérer utile. Comparé à d’autres technologies de marquage, le marquage laser est souvent considéré comme assez dangereux. Cependant, il a été démontré qu’il existe plusieurs façons de construire et d’intégrer un marqueur laser dans n’importe quel type de cellule de moulage sous pression (ou tout autre environnement de fabrication) de manière très sûre. Cela garantit une sécurité laser de classe 1 et assure qu’aucun opérateur ne sera exposé à un risque déraisonnable pour sa sécurité. Avec cet article, nous espérons avoir répondu à certaines des principales préoccupations des fondeurs sous pression en matière de marquage laser. Nous travaillons depuis plusieurs années à fournir des solutions à cette industrie et estimons être désormais en mesure d’aider les fondeurs à relever les défis liés à leurs processus et à leur environnement. Nous leur offrons une traçabilité parfaite qui les aidera à garantir la qualité, à améliorer leurs processus et à satisfaire les exigences de leurs clients.

Références

1. Fraser, A., Maltais, J., Hartlieb, M., Frayssinous, C., Vallée, R., Godmaire, X., « Review of technologies for identification of die casting parts, » NADCA Transactions 2016