Étude d’analyse de surface du marquage laser Sur aluminium

Résumé

De nos jours, la traçabilité associée à une identification robuste et permanente des pièces industrielles devient un élément crucial des processus de fabrication. Le marquage laser des pièces métalliques est une technologie qui présente de nombreux avantages par rapport à l’étiquetage, au marquage à jet d’encre ou au marquage dot peen. Elle présente plusieurs avantages : aucun consommable, cycle plus rapide, fiabilité et répétabilité du processus, robustesse des marques. Dans cet article, nous souhaitons étudier les principes physiques qui sous-tendent le processus de marquage laser sur l’aluminium. Le marquage est généralement réalisé en noir sur fond blanc afin d’augmenter le contraste. Nous présentons les résultats d’une étude de surface portant à la fois sur le blanchiment et le noircissement de surface, réalisée à l’aide d’un profilomètre Dektak et d’un microscope électronique à balayage (MEB). Une explication physique du blanchiment et du noircissement de l’aluminium est fournie, sur la base de ces résultats. Les différentes caractéristiques de la surface sont également abordées en fonction des paramètres laser. Les résultats expliquent pourquoi une surface noircie et une surface blanchie ne diffusent pas la lumière de la même manière. Le blanchiment est produit par la texture de surface de faible amplitude qui crée une réflexion diffuse. Le noircissement est produit par une texture de surface d’amplitude plus importante qui augmente le couplage de la lumière à l’intérieur du matériau.

1. Introduction

De nombreuses industries manufacturières doivent marquer leurs pièces avec des informations telles que le numéro de série du produit, la date de production, le code-barres ou le logo de l’entreprise. Plusieurs méthodes peuvent être utilisées à cette fin, telles que l’étiquetage, l’impression à jet d’encre, le marquage dot peen et le marquage laser. Cet article se concentre sur le marquage laser, car cette technologie présente de nombreux avantages par rapport aux autres, tels que la vitesse élevée, les marques permanentes, la technique sans contact, l’absence de consommables et la facilité d’entretien. La puissante énergie lumineuse focalisée fournie par le laser modifie la surface des matériaux. Grâce à l’optimisation de certains paramètres, il est possible de créer des marquages à contraste élevé sur une surface en aluminium.

Plusieurs paramètres influencent la manière dont le faisceau laser interagit avec les matériaux. Tout d’abord, les propriétés du matériau telles que le coefficient d’absorption, la diffusivité thermique, le point de fusion et le point d’évaporation sont importantes. Ces paramètres sont intrinsèques aux matériaux concernés et ne peuvent souvent pas être modifiés. D’autre part, les paramètres du laser, tels que la puissance, la longueur d’onde, la durée d’impulsion et la fréquence, peuvent être optimisés pour produire le meilleur marquage possible en fonction de critères prédéfinis. Par exemple, la vitesse de marquage est souvent le critère limitant. Il est donc possible d’optimiser les paramètres de marquage afin de garantir que le code est marqué aussi rapidement que possible tout en restant lisible.

Dans cet article, nous étudions la modification de surface générée par le marquage laser sur l’aluminium 6061. Le laser utilisé pour obtenir ces résultats est un laser à fibre optique à impulsions déclenchées. Ce laser fonctionne à une longueur d’onde de 1,06 μm et fournit une puissance de sortie moyenne de 100 W. Cette longueur d’onde est particulièrement adaptée au marquage des métaux tels que l’aluminium, car elle permet une absorption relativement élevée.

2. Dispositif expérimental

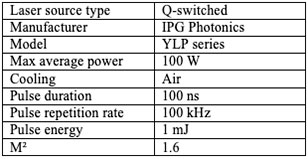

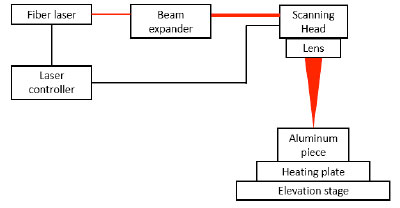

Les caractéristiques du laser utilisé sont présentées dans le tableau 1. Un schéma de la configuration est présenté à la figure 1. Le laser passe dans un dilatateur de faisceau qui agrandit sa taille à environ 10 mm (@ 1/e2). Il traverse la tête de balayage, puis une lentille qui sert à focaliser le faisceau sur la surface. L’échantillon est placé sur une plaque chauffante afin d’évaluer l’effet de la température. Le laser à fibre et la tête de balayage sont contrôlés par un ordinateur afin de marquer une matrice de carrés. Cette matrice est utilisée pour étudier différentes combinaisons de vitesse et d’espacement des lignes. Deux lentilles différentes avec des distances focales de 420 mm et 160 mm ont été testées pour des températures comprises entre 25 °C et 400 °C. Le contraste, qui est défini par la différence entre le niveau de gris du blanc et du noir, est évalué en analysant des photographies de l’échantillon prises sous une lumière blanche à 20° par rapport à la verticale.

Afin de mieux comprendre les principes physiques qui sous-tendent le processus de marquage, la surface d’échantillons sélectionnés provenant de la matrice a été étudiée. La première caractérisation a été réalisée à l’aide d’un profilomètre de surface Dektak 150. Cela a permis d’obtenir un profil 2D de la surface. Les mesures ont été effectuées perpendiculairement à la ligne tracée par le laser. La deuxième caractérisation a été réalisée à l’aide d’un microscope électronique à balayage (MEB). Les images obtenues montrent la topographie de la surface de l’échantillon et la manière dont le laser l’a modifiée.

3. Résultats

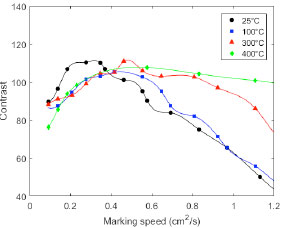

Le contraste de l’identifiant marqué au laser est défini par le niveau de gris du blanc (le blanc parfait a un niveau de gris de 255) moins le niveau de gris du noir (le noir parfait a un niveau de gris de 0). Ce contraste dépend de la vitesse de marquage. La figure 2 illustre la relation entre le contraste et la vitesse de marquage pour différentes températures. Il convient de souligner qu’un temps de marquage plus long ne garantit pas nécessairement un meilleur contraste. Il existe en effet une vitesse optimale permettant d’obtenir un contraste maximal, et cette vitesse augmente avec la température du matériau [1].

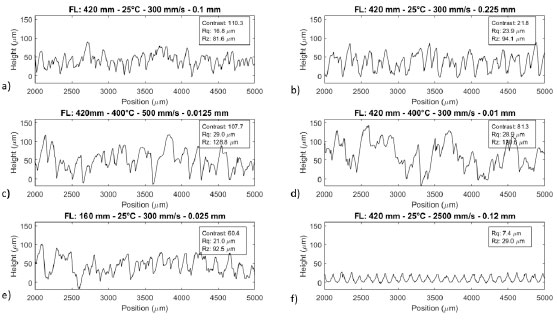

Les résultats présentés dans cet article visent à expliquer la relation entre la morphologie de la surface et le niveau de gris correspondant du marquage. Un exemple de profil de surface typique est présenté à la figure 3. Les trois sections qui y sont visibles représentent respectivement la surface sans traitement (de 0 à 2000 µm), le processus de blanchiment (entre 2000 µm et 3000 µm) et le processus de noircissement (au-delà de 3000 µm). Les profils de plusieurs échantillons ont été mesurés. À partir de ces résultats, nous pouvons extraire différents paramètres qui décrivent la surface. Les plus pertinents pour notre étude sont la rugosité quadratique moyenne (Rq) et la différence de hauteur moyenne entre les cinq pics les plus élevés et les cinq creux les plus bas (Rz). Les valeurs Rq et Rz ont été mesurées pour des échantillons présentant différents paramètres de marquage.

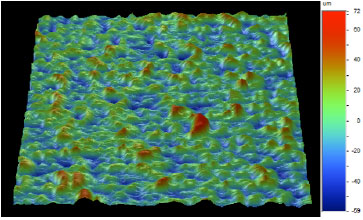

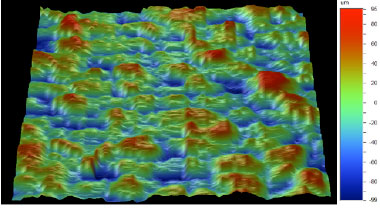

Les images 3D à haute résolution obtenues avec le Dektak 150 sont présentées dans les figures 4 et 5, pour des températures de matériau de 25 °C et 400 °C, respectivement.

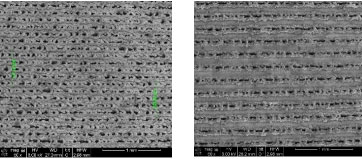

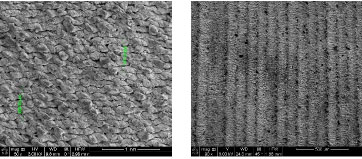

Les images MEB à 25 °C et avec un espacement des lignes de 0,125 mm et 0,225 mm sont présentées dans la figure 6 (à gauche et à droite, respectivement). La figure 7 montre un échantillon noirci à 400 °C avec un espacement des lignes de 0,125 mm à gauche et un échantillon blanchi à droite. Sur la figure 6, nous pouvons calculer une distance entre les lignes marquées par le laser de 0,124 mm et 0,222 mm, ce qui correspond à l’espacement des lignes de 0,125 mm et 0,225 mm utilisé.

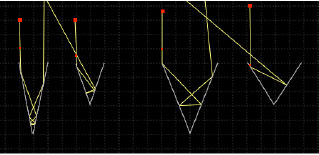

Les profils de surface sont présentés pour 6 échantillons différents dans la figure 8.

4. Discussion

4.1 Blanchiment

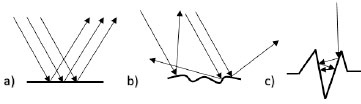

Les métaux possèdent une caractéristique importante qui influence la manière dont la lumière interagit avec eux. Lorsqu’un rayon lumineux rencontre une interface air-métal, une partie importante de la lumière est réfléchie tandis que le reste est absorbé. La réflectivité est la caractéristique qui quantifie la quantité de lumière réfléchie à l’interface. Les métaux sont connus pour leur réflectivité élevée. L’aluminium non revêtu peut avoir une réflectivité proche de 1, ce qui signifie que presque toute la lumière est réfléchie à la surface. La réflexion sur une surface semblable à un miroir est dite spéculaire. Cela signifie que la lumière n’est réfléchie que dans une seule direction. La réflexion spéculaire est illustrée à la figure 9a. C’est en partie ce qui se produit sur une surface métallique non traitée.

Nous pouvons voir sur la figure 3, entre 2000 µm et 3000 µm sur l’axe X, la surface d’un échantillon blanchi. La figure 8f montre également une surface blanchie, mais à une échelle différente. Nous pouvons observer un motif régulier de pics d’une amplitude d’environ 29 µm. Cette modification de la surface modifie la diffusion de la lumière sur l’échantillon : la réflexion partiellement spéculaire obtenue sur une surface non traitée devient désormais une réflexion totalement diffuse (comme le montre la figure 9b). Les différents rayons lumineux arrivant sur la surface ne sont pas tous réfléchis selon le même angle, car ils ne rencontrent pas la même incidence sur la surface. La surface apparaît blanche, car toutes les longueurs d’onde du spectre visible subissent une réflexion diffuse.

4.2 Noircissement

Le noircissement est obtenu à l’aide de la même technique que le blanchiment, mais avec des paramètres laser différents (généralement, la vitesse de marquage est plus lente pour le noircissement). Les figures 4 et 5 présentent une image 3D de la morphologie de la surface de deux échantillons noircis. La principale différence avec l’échantillon blanchi est que la distance entre pics et vallées est beaucoup plus importante. En effet, nous avons déterminé que l’échantillon blanchi présente une distance pic-vallée d’environ 25 μm, tandis que nous avons trouvé 90 μm pour l’échantillon noirci à 25 °C. Nous pensons que cela explique la coloration noire. Pour expliquer ce phénomène, nous devons nous reporter à la figure 9c. Nous voyons sur cette figure que la forme de la surface tend à guider la lumière dans le matériau au lieu de la réfléchir dans la direction opposée. C’est ce que nous appelons le couplage des matériaux. À chaque réflexion, le métal absorbe davantage de lumière. La lumière est piégée dans le matériau, ce qui explique pourquoi nous le voyons noir.

Nous pouvons également voir que les pics sur une surface noircie sont plus élevés que sur la surface d’origine. Cela montre une interaction différente entre le laser et les matériaux. En raison de la vitesse de marquage plus faible du laser, beaucoup plus d’énergie est transmise à la surface. Cette énergie est absorbée et transformée en phonons qui augmentent la température du matériau. L’énergie absorbée par la surface est suffisante pour provoquer une expansion du matériau. Ce phénomène est plus présent à une température plus élevée. C’est pourquoi le Rz est plus élevé pour les échantillons à 400 °C qu’à 25 °C, comme nous pouvons le voir sur les figures 8c et 8d.

4.3 Influence des paramètres laser

Nous devons maintenant nous demander ce qui rend le contraste plus important avec certains paramètres laser qu’avec d’autres, si la rugosité de la surface est similaire. Cela dépend en réalité de l’espacement des lignes. Si l’espacement des lignes est trop important, les lignes marquées par le laser sont bien définies, mais un espace non affecté subsiste entre elles, de sorte que la lumière réfléchie dans ces espaces n’est pas couplée avec les matériaux. Une réflexion partiellement spéculaire subsiste entre chaque ligne dans les zones noircies, ce qui affecte le niveau de gris global de la zone noircie et donc le contraste global. Cet effet est clairement visible sur les images MEB de la figure 6. On peut voir sur l’image de droite qu’il y a un espace entre les lignes tracées par le laser où la surface n’est pas affectée.

L’absorption dans un piège dépend du nombre de réflexions que subit la lumière avant de ressortir. Plus elle subit de réflexions, moins la lumière peut s’échapper [2]. Le nombre de réflexions dépend du rapport entre la profondeur et la largeur. Nous pouvons voir sur la figure 10 qu’une fente profonde et large entraîne plusieurs réflexions. Par exemple, si seulement 5 % de la lumière est absorbée à chaque réflexion, 36 % de la lumière sortira pour 20 réflexions et 13 % pour 40 réflexions.

L’absorption de la lumière dépend fortement de la morphologie de la surface. La rugosité donne une idée de la texture de la surface. D’après notre analyse de la capture de la lumière à l’intérieur d’un matériau, il est logique de penser qu’une surface rugueuse produira un couplage élevé et donc une surface noire. En effet, la surface noire présente une rugosité 5 fois supérieure à celle de la surface blanche. Cependant, cela ne semble pas expliquer la différence de contraste entre les différents marquages noircis.

La morphologie des échantillons doit être observée plus attentivement. En effet, pour une rugosité équivalente, deux échantillons peuvent avoir une morphologie très différente. Nous pouvons observer dans les figures 8a et 8e le profil de deux échantillons. Le premier est réalisé avec une lentille de 420 mm de distance focale et le second avec une lentille de 160 mm de distance focale. La principale différence est que la taille du point laser est plus petite pour la lentille de 160 mm de distance focale. Avec cette configuration, aucun contraste supérieur à 60 n’a été obtenu. Cependant, l’échantillon avec la lentille de 420 mm de distance focale a un contraste de 110. Deux raisons expliquent cela : l’échantillon obtenu avec la lentille de 420 mm de distance focale a plus de pics par unité de longueur et ces pics sont plus étroits, ce qui entraîne plus de réflexions et un couplage plus efficace des matériaux. Notre observation de différents échantillons obtenus avec la même longueur focale a également confirmé que plus les pics générés à la surface sont étroits, plus la surface apparaît noire.

5. Conclusion

Le blanchiment et le noircissement au laser des surfaces en aluminium ont été étudiés. La différence entre les deux processus a été mise en évidence par la morphologie des surfaces modifiées au laser. Le blanchiment est produit par une altération relativement faible de la surface au laser, ce qui entraîne une diffusion de la lumière. Le noircissement résulte d’une modification plus importante de la surface, qui augmente le couplage de la lumière à l’intérieur du matériau. La taille du point laser et la température de l’échantillon ont également un impact sur l’altération de la surface et, par conséquent, sur le contraste observé. Un bon contraste peut être obtenu à haute température à condition que la vitesse de marquage soit suffisamment élevée. De plus, un espacement important entre les lignes entraîne également un faible contraste en raison de l’espace blanc entre les lignes.

Références

1. Alex Fraser et coll., Important considerations for laser marking an identifier on aluminum, Light Metals 2016, 261-264.

2. Matthew S. Brown et Craig B. Arnold, Fundamentals of Laser-Material Interaction and Application to Multiscale Surface Modification, Laser Precision Microfabrication, Springer Series in Materials Science, 135, 2010.