Ce client souhaite rester anonyme. Pour cette raison, le client, le produit et les détails du processus de fabrication sont omis.

Élimination des Contaminants pour un Câblage Sans Défaut des Fils de Batterie

Un équipementier majeur de l’industrie des batteries de voitures électriques était confronté à un problème critique dans son processus de fabrication : la contamination des bornes des cellules de batterie entraînait des défauts lors du processus de câblage filaire par ultrasons visant à créer des connexions entre les busbars et les cellules.

Les oxydes, la graisse et la poussière perturbaient le processus de collage, entraînant une augmentation des taux de rebut, des retouches coûteuses et des pertes de productivité.

Chaque soudure défectueuse nécessitait une intervention manuelle et la réfection de modules de batterie entiers, ce qui entraînait des retards et des coûts importants.

Pour maintenir l’efficacité de la production et garantir la fiabilité des liaisons filaires, l’équipementier avait besoin d’une solution de nettoyage rapide et précise pouvant s’intégrer de manière transparente dans sa chaîne de production existante.

Objectifs

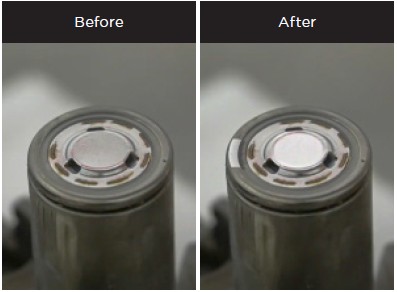

L’intégration de la technologie de nettoyage laser de Laserax dans le processus de fabrication de cet équipementier de premier plan visait à éliminer les contaminants des bornes des cellules de batterie.

Le but était d’assurer un câblage filaire par ultrasons sans défaut en éliminant efficacement les oxydes, la graisse et la poussière qui interféraient avec le processus de collage.

En atteignant cet objectif, l’équipementier cherchait à améliorer l’efficacité de la production, à réduire les coûts liés aux rebuts et aux retouches, et à maintenir des normes de qualité élevées dans l’assemblage des modules de batterie.

La contamination des bornes des cellules de batterie entraînait des défauts et des retouches, menaçant notre efficacité de production. Laserax a fourni une solution rapide et transparente qui a permis de résoudre ces problèmes, garantissant un câblage filaire sans défaut et améliorant notre rendement. Leur expertise et leur capacité à s’intégrer rapidement dans notre processus ont fait toute la différence. – Ingénieur en chef, systèmes de batteries

Solution

Pour relever ce défi, Laserax a fourni un système de nettoyage laser avancé spécialement conçu pour la préparation des surfaces avant le câblage.

Cette technologie a permis d’éliminer efficacement les contaminants avant le soudage par ultrasons, garantissant ainsi des conditions de collage optimales tout en préservant l’intégrité des cellules de batterie.

L’équipe d’ingénieurs de Laserax a également intégré des lames d’air et des systèmes d’extraction des fumées afin de maintenir un environnement de production propre, et a fourni une assistance pour l’installation et la certification de sécurité de classe 1.

Résultat

En intégrant la technologie de nettoyage laser de Laserax à son processus, l’équipementier de premier plan a réussi à éliminer les problèmes de contamination, garantissant ainsi un câblage filaire de haute qualité et sans défaut.

Avantages de notre solution

- Nettoyage de précision

Le laser a éliminé de manière sélective les oxydes, la graisse et la poussière sans endommager les composants de la batterie. - Procédé sans contact et sans produits chimiques

Contrairement aux méthodes traditionnelles, le nettoyage laser ne nécessite aucun consommable, ce qui réduit les coûts et l’impact environnemental. - Intégration transparente dans la chaîne de production

Le système a été directement implémenté dans le flux de travail existant du fabricant d’équipement d’origine, garantissant ainsi le nettoyage de chaque terminal avant le câblage filaire. - Traitement par lots à haut débit

Grâce à des systèmes laser de 200 W et 100 W, la solution a répondu aux exigences de débit élevé sans ralentir la production. - Fiabilité démontrée par des tests

Des essais approfondis ont été menés avec les équipes de l’équipementier dans différentes usines en Amérique du Nord et en Europe afin de valider les performances avant la mise en œuvre à grande échelle.

Améliorations de la production

- Diminution des défauts

Les défaillances de collage ont considérablement diminué, augmentant ainsi le rendement global. - Réduction des coûts liés aux rebuts et aux retouches

Réduction du gaspillage de matériaux et élimination de la nécessité de refaire des modules de batterie complets. - Efficacité de production accrue

Le processus de nettoyage sans contact et à grande vitesse a permis de réduire au minimum les temps d’arrêt et d’optimiser le flux de travail. - Économies à long terme

Élimination du recours aux nettoyants chimiques et au prétraitement manuel, réduisant ainsi les dépenses opérationnelles.