Dieser Kunde wollte anonym bleiben. Aus diesem Grund werden der Kunde, das Produkt und Details über den Fertigungsprozess nicht genannt.

Beseitigung von Verunreinigungen für eine fehlerfreie Verklebung von Batteriedrähten

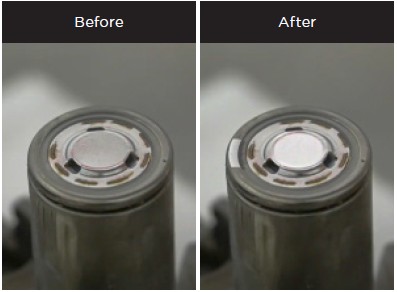

Ein führender Tier-1-OEM in der EV-Batterieindustrie stand vor einem kritischen Problem im Fertigungsprozess: Verunreinigungen auf den Klemmen der Batteriezellen führten zu Defekten beim Ultraschalldrahtbonden, das zur Herstellung von Verbindungen zwischen Busbars und Zellen eingesetzt wird.

Oxide, Fett und Staub behinderten den Klebeprozess, was zu höheren Ausschussraten, kostspieliger Nacharbeit und Ineffizienz in der Produktion führte.

Jede fehlerhafte Schweißnaht erforderte ein manuelles Eingreifen und die Nachbearbeitung ganzer Batteriemodule, was zu erheblichen Verzögerungen und Kosten führte.

Um die Produktionseffizienz aufrechtzuerhalten und zuverlässige Drahtverbindungen zu gewährleisten, benötigte der OEM eine präzise Hochgeschwindigkeits-Reinigungslösung, die sich nahtlos in seine bestehende Produktionslinie integrieren ließ.

Ziele

Durch die Integration der Laserreinigungstechnologie von Laserax in den Fertigungsprozess dieses Tier-1-OEM sollten Verunreinigungen von den Klemmen der Batteriezellen entfernt werden.

Ziel war es, ein fehlerfreies Ultraschalldrahtbonden zu gewährleisten, indem Oxide, Fett und Staub, die den Bondprozess beeinträchtigen, effektiv entfernt werden.

Auf diese Weise wollte der OEM die Produktionseffizienz steigern, die Kosten für Ausschuss und Nacharbeit senken und die hohen Qualitätsstandards bei der Montage von Batteriemodulen aufrechterhalten.

Verunreinigungen an den Anschlüssen der Batteriezellen führten zu Defekten und Nacharbeit und bedrohten unsere Produktionseffizienz. Laserax lieferte eine schnelle, nahtlose Lösung, die diese Probleme beseitigte, das fehlerfreie Drahtbonden sicherstellte und unseren Durchsatz verbesserte. Ihr Fachwissen und die Fähigkeit, sich schnell in unseren Prozess zu integrieren, machten den entscheidenden Unterschied. – Leitender Ingenieur, Batteriesysteme

Lösung

Um dieser Herausforderung zu begegnen, entwickelte Laserax ein fortschrittliches Laserreinigungssystem, das speziell für die Oberflächenvorbereitung vor dem Drahtbonden konzipiert wurde.

Diese Technologie entfernte Verunreinigungen vor dem Ultraschallschweißen effektiv, was optimale Klebebedingungen gewährleistete und gleichzeitig die Integrität der Batteriezellen erhielt.

Das Engineering-Team von Laserax baute zudem Luftmesser und Rauchabzugssysteme ein, um eine saubere Produktionsumgebung zu gewährleisten, und unterstützte bei der Installation und der Sicherheitszertifizierung der Klasse 1.

Ergebnis

Durch die Integration der Laserreinigungstechnologie von Laserax in seinen Prozess konnte der Tier 1-OEM Verunreinigungsprobleme erfolgreich beseitigen und ein hochwertiges, fehlerfreies Drahtbonden sicherstellen.

Vorteile unserer Lösung

- Präzise Reinigung

Der Laser entfernt selektiv Oxide, Fett und Staub, ohne die Batteriekomponenten zu beschädigen. - Berührungsloser, chemiefreier Prozess

Im Gegensatz zu herkömmlichen Methoden werden bei der Laserreinigung keine Verbrauchsgüter benötigt, was Kosten und Umweltbelastung reduziert. - Nahtlose Integration in die Produktionslinie

Das System wurde direkt in den bestehenden Arbeitsablauf des OEM implementiert und stellte sicher, dass jede Klemme vor dem Drahtbonden gereinigt wurde. - Hochgeschwindigkeits-Chargenverarbeitung

Mit 200-W- und 100-W-Lasersystemen erfüllte die Lösung hohe Durchsatzanforderungen, ohne die Produktion zu verlangsamen. - Bewährte Zuverlässigkeit durch Tests

Es wurden umfangreiche Tests mit den Teams des OEM in den Fabriken in Nordamerika und Europa durchgeführt, um die Leistung vor der vollständigen Implementierung zu validieren.

Verbesserungen in der Fertigung

- Fehlerreduzierung

Die Zahl der Klebefehler ist drastisch gesunken, was den Gesamtertrag steigerte. - Weniger Ausschuss und Nachbearbeitungskosten

Geringerer Materialabfall und keine Notwendigkeit mehr, komplette Batteriemodule nachzubearbeiten. - Höhere Produktionseffizienz

Der berührungslose Hochgeschwindigkeits-Reinigungsprozess minimierte die Ausfallzeiten und optimiert den Arbeitsablauf. - Langfristige Kosteneinsparungen

Die Abhängigkeit von chemischen Reinigern und manueller Vorbehandlung entfällt, wodurch die Betriebskosten gesenkt werden.