Marquage laser et imagerie 3D de produits en aluminium

Résumé

La plupart des produits industriels ont des formes 3D (complexes), et beaucoup d’entre eux nécessitent une traçabilité et un marquage individuel. Certains systèmes de marquage laser disponibles sur le marché offrent des fonctionnalités 3D, mais ils nécessitent que la forme 3D soit chargée dans le contrôleur laser et que la pièce soit positionnée avec précision. Cependant, de nombreux processus industriels nécessitant une identification directe des pièces ne peuvent pas répondre à ces exigences de positionnement précis. Pour surmonter ces limites, un marqueur laser 3D avec système d’imagerie 3D intégré a été développé. Ce système d’imagerie obtient l’image 3D de la pièce, puis le contrôleur laser lance le processus de marquage afin que la mise au point s’adapte à la surface de la pièce. L’acquisition et le transfert des données 3D prennent moins de 3 secondes. Cela résout le problème du positionnement des pièces et simplifie l’intégration, tout en fournissant des données 3D de la surface qui peuvent être utilisées pour le contrôle qualité.

Introduction

La traçabilité et le contrôle des processus prennent de plus en plus d’importance, non seulement dans un nombre croissant d’industries, mais aussi à travers toute la chaîne de valeur, souvent à partir des matières premières. Les technologies de marquage sont donc confrontées à des exigences toujours plus élevées de la part des clients dans les industries de production et de transformation des métaux. De nombreuses technologies de marquage des pièces ont été développées et sont utilisées dans l’industrie. Cependant, parmi toutes celles disponibles, la technologie de marquage laser est clairement celle qui évolue le plus rapidement. Elle est également la seule capable de répondre aux besoins actuels et futurs en matière de vitesse, de capacité à marquer à une distance (variable) et sur des surfaces irrégulières, parfois encore chaudes et recouvertes de lubrifiants ou d’autres contaminants. [1]

Les systèmes de marquage par balayage galvanométrique laser sont utilisés depuis des décennies pour marquer des identifiants sur les surfaces des pièces. Ils sont utilisés dans de nombreuses industries, notamment dans les industries médicale, alimentaire et des boissons, où leur croissance est particulièrement forte. Le choix approprié du type de laser, de la longueur d’onde et du régime à impulsions permet d’obtenir de bons résultats de marquage sur presque tous les matériaux. Les métaux sont généralement marqués à l’aide de lasers à fibre optique à impulsions ou YAG émettant à 1,06 µm. Les lasers CO₂ à 10,6 µm (ou également 10,2 µm et 9,6 µm) sont principalement utilisés pour les matériaux organiques tels que le bois, le carton, le cuir et le tissu. Les plastiques peuvent être marqués avec les deux types de laser, mais un meilleur contraste est généralement obtenu à la longueur d’onde de 1,06 µm.

Un paramètre important des systèmes de marquage par balayage galvanométrique laser est la distance focale (FL) de la lentille. Plus la longueur focale est courte, plus le point focalisé peut être petit. Cela permet d’augmenter l’intensité du laser afin d’atteindre le seuil de fusion ou d’ablation nécessaire au marquage efficace du matériau. En revanche, une longueur focale plus courte offre un champ de travail réduit et une faible profondeur de champ. Le champ de travail est la zone que le faisceau focalisé peut atteindre. Sa taille doit couvrir au moins celle de l’identifiant à marquer au laser afin d’éviter d’avoir à déplacer la tête laser. La profondeur de champ est la distance effective au-dessous et au-dessus du plan focal à laquelle le processus laser reste efficace.

La profondeur de champ est inhérente à tout processus de marquage laser et doit être prise en compte lors du choix du système de marquage laser adapté à une application spécifique. Un objectif FL 160 mm classique utilisé pour marquer un identifiant noir sur une surface en aluminium a une profondeur de champ d’environ ± 1,5 mm. L’utilisation d’une longueur focale plus longue de 420 mm permet au faisceau d’atteindre une profondeur de champ de ± 3 mm. Cependant, de nombreux produits industriels ne peuvent pas atteindre cette précision de positionnement à l’aide d’outils de manipulation standard.

Dans les fonderies d’aluminium et de fer/acier, les précisions de positionnement obtenues sont bien inférieures à ces valeurs. En général, ce problème est résolu en montant la tête laser sur un bras motorisé. Le bras positionnera la tête afin de maintenir la distance souhaitée par rapport à la surface. Le décalage de distance peut être obtenu à partir d’un capteur de distance ou d’un simple dispositif de butée. Cependant, ces bras motorisés peuvent être coûteux, nécessiter un espace au sol supplémentaire et augmenter les besoins d’entretien continu. Leur mouvement peut également augmenter la durée totale du cycle.

Pour éliminer ces problèmes, on peut également utiliser une tête laser 3D par balayage galvanométrique laser. Ces têtes, en plus des deux miroirs mobiles fixés sur un galvanomètre, sont également équipées d’une lentille mobile pilotée par un galvanomètre. Avec ce type de système, il est possible de modifier presque instantanément la position du point focal sans bouger la tête elle-même. Une commande externe peut être utilisée pour régler la position focale de l’objectif à l’aide d’un signal fourni par un capteur de distance externe. Le décalage généré serait tout à fait suffisant pour des applications dont la surface à marquer est plane et toujours orientée perpendiculairement à la tête laser.

Malgré leurs différentes limites et inconvénients, ces solutions existantes sont présentes dans de nombreuses applications industrielles. Mais il était absolument essentiel d’aller plus loin dans les développements : un système innovant de marquage laser a été développé, qui contribue clairement à surmonter les différentes limites et problèmes des systèmes existants. Il associe une tête de balayage standard à trois axes basée sur la technologie galvanométrique à un système d’imagerie 3D. Cela permet d’apposer une marque sur n’importe quelle surface (quelle que soit sa forme, sa température et quel que soit son type) placée sous la tête laser, sans avoir à la positionner de manière très précise à chaque fois.

Technologie de base

La technologie de marquage laser LXQ 3D Vision de Laserax est basée sur le système de marquage laser à fibre optique LXQ 3D existant de Laserax. Ce système est associé à un système d’imagerie 3D à lumière structurée. Un système DLP (Digital Light Processing) est utilisé pour projeter des motifs lumineux structurés sur la pièce sur laquelle doit être effectué un marquage laser, tandis qu’une caméra, synchronisée avec le DLP, capture les images obtenues. Les images sont ensuite traitées à l’aide d’un logiciel de reconstruction 3D dédié qui génère ensuite un modèle de surface 3D. Ces données de surface 3D fournissent au système de marquage laser les informations nécessaires sur l’emplacement et la forme de la surface à marquer. Cela permet de focaliser le marquage sur la surface réelle de la pièce. Le transfert automatisé et rapide des données entre le système de vision 3D et le système de marquage laser permet au LXQ 3D Vision de marquer toute surface située dans sa zone de mise au point effective. Il n’est donc plus nécessaire de télécharger manuellement la forme 3D vers le contrôleur laser. De plus, comme le processus d’imagerie s’effectue dans le système de coordonnées du laser, le LXQ 3D Vision élimine la nécessité de positionner avec précision la pièce à marquer par rapport au marquage laser.

La caméra haute résolution intégrée offre une autre fonctionnalité très intéressante au LXQ 3D Vision : la lecture et la validation des codes 1D/2D. Le système comprend une base de données dans laquelle tous les codes marqués sont stockés, ainsi que d’autres paramètres intéressants tels que la date et l’heure du marquage, la confirmation que le code a été lu, ainsi que sa correspondance avec les données requises. En outre, d’autres paramètres de contrôle qualité peuvent également être ajoutés à l’ensemble de données, tels que la valeur RMS du profil de surface et le niveau de gris de l’identifiant noir marqué au laser.

Une autre fonctionnalité intéressante du LXQ 3D Vision est sa capacité à détecter les défauts à la surface (ou sur la pièce en général) et à éviter de marquer l’identifiant à l’endroit où ces défauts se trouvent. Le système dispose d’une option permettant de s’assurer que la surface sous l’identifiant est exempte de défauts, jusqu’à un certain niveau défini par l’utilisateur, afin d’empêcher le marquage laser à cet endroit. Si la région par défaut ne répond pas aux critères prédéfinis, une alerte est envoyée à l’opérateur pour lui signaler que la pièce est mise au rebut, ou le marquage est automatiquement transféré vers l’emplacement le plus proche correspondant aux critères. Dans le cas des pièces moulées, par exemple, il est possible, si le marquage est placé du côté du trop-plein, de détecter les remplissages incomplets du moule/de la matrice, qui, dans un processus entièrement automatisé, pourraient passer à une étape ultérieure du processus de production sans être détectés. Sur les pièces présentant des défauts de surface jugés acceptables selon les spécifications (mais susceptibles d’affecter la lisibilité du marquage), cette opération peut contribuer à améliorer considérablement la lisibilité, ce qui permet de réduire globalement le taux de rebut pour cette pièce et d’éviter les réclamations des clients liées au marquage. Toutes les données de surface sont disponibles de manière dynamique pour être utilisées par les équipementiers ou les utilisateurs finaux à des fins de contrôle qualité.

Performances

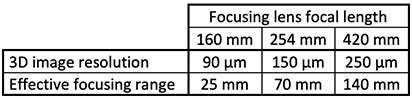

Le système de vision 3D inclus dans le LXQ 3D Vision est capable de générer des images 3D à haute résolution. La résolution fournie dépend de la configuration optique utilisée. Trois configurations standard sont disponibles et sont définies par la distance focale de la lentille de focalisation principale : 160 mm, 250 mm et 420 mm (d’autres distances focales sont également disponibles sur demande). La zone de mise au point effective, c’est-à-dire la plage de distance qui permet un marquage efficace, dépend également de la distance focale principale. Ces valeurs sont résumées dans le tableau 1 ci-dessous.

La plupart des applications de marquage qui utilisent le système d’imagerie 3D pour compenser un mauvais positionnement ou un positionnement simplement irrégulier, ou pour une surface courbe ou inclinée, ont des exigences de résolution bien inférieures à la résolution maximale du système. Dans ces cas, la résolution maximale peut être utilisée pour l’analyse de surface et le contrôle qualité, tandis qu’une cartographie à plus faible résolution est transférée au système de marquage laser. Cela nécessite généralement un délai de trois secondes entre le début du processus d’imagerie 3D et le début du marquage laser. Ceci est important non seulement dans la production de gueuses-mères ou de lingots, mais aussi et surtout pour les pièces produites par exemple par moulage ou forgeage, qui sont marquées dès le premier processus de formage afin de garantir leur traçabilité tout au long de la chaîne de valeur. Ces pièces se caractérisent par des formes souvent complexes, un positionnement pas toujours identique (par exemple sur un tapis roulant) et, très souvent, des cycles courts qui exigent un marquage tout aussi rapide (celui-ci ne devant jamais constituer un goulot d’étranglement dans le processus de production).

La vitesse de marquage est directement proportionnelle à la puissance du laser utilisé. Afin de répondre à la grande diversité des exigences du marché, le système de marquage LXQ 3D Vision est disponible en plusieurs puissances : 20 W, 50 W et 100 W. Avec le système 100 W, il est possible d’obtenir des marquages à contraste élevé à une vitesse pouvant atteindre 0,6 cm2/s à 25 °C et plus de 1,2 cm2/s à 400 °C. À un niveau de puissance donné, la vitesse de marquage maximale (pour un marquage spécifique donné) est donc influencée par la température de la pièce à marquer. [2]

Le système de marquage LXQ 3D Vision est équipé d’une caméra haute définition qui permet la lecture de codes 1D et 2D (codes-barres standard, codes QR, datamatrix). Une large sélection de sous-types de codes est également prise en charge par les systèmes de marquage et de lecture.

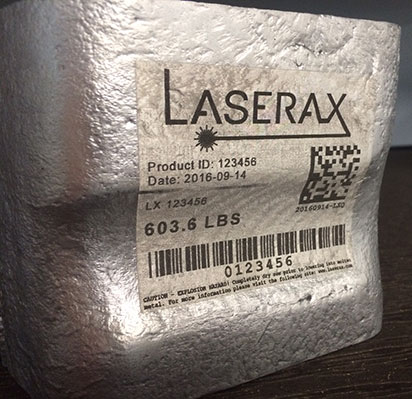

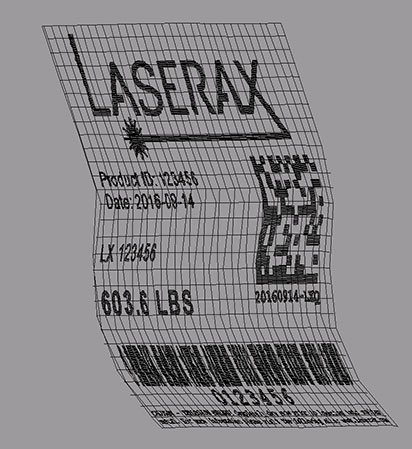

Les figures 1a et 1b montrent respectivement le marquage d’un lingot et la surface 3D générée indiquant la position de l’identifiant à marquer au laser.

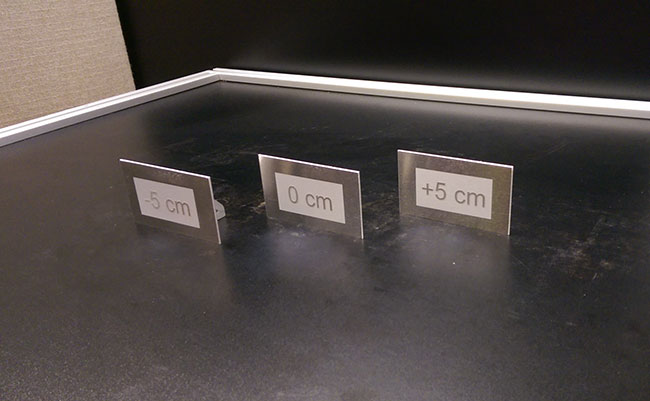

La figure 2 illustre un autre exemple des capacités de la vision LXQ3D. Le marquage laser a été appliqué sur trois plaques d’aluminium situées à 5 cm les unes des autres. Le réglage de la mise au point entre chaque plaque a été effectué automatiquement par le système de mesure qui transfère les données 3D au contrôleur laser. Il s’agit d’un élément clé de la technologie permettant de marquer les pièces « à la volée » sans avoir à les maintenir dans une position fixe à chaque fois. Dans les environnements industriels, cette fonctionnalité est essentielle, par exemple, pour marquer les pièces qui passent devant le système de marquage sur un convoyeur. Le marquage laser est la seule technologie de marquage capable d’offrir cette fonctionnalité (qui est tout simplement impossible à obtenir avec le jet d’encre, le marquage par poinçonnage, etc.). [2]

Discussion

Le premier objectif du couplage d’un système d’imagerie 3D avec notre système de marquage laser était d’offrir un réglage automatique de la mise au point afin de compenser le manque de précision de positionnement pouvant être atteint avec des pièces métalliques massives. Cette fonctionnalité a d’abord été demandée par nos clients pour le marquage laser de gueuses-mères d’aluminium et de lingots de grande taille. Entre-temps, de nombreuses autres applications dans le domaine du moulage et du forgeage ont été identifiées, qui présentent des exigences identiques ou très similaires, souvent encore plus extrêmes. Dans le moulage en forme, les pièces souvent volumineuses sont moulées dans des cellules automatiques et doivent être marquées immédiatement après le moulage, soit sur un convoyeur (comme les gueuses-mères ou les lingots), soit maintenues par un robot. Dans les deux cas, le positionnement répétitif et précis des pièces devant un système de marquage nécessiterait un investissement important dans des équipements complexes, ralentirait le temps de cycle ou poserait d’autres défis très difficiles à surmonter. Outre la nécessité de mettre au point automatiquement une pièce dont l’emplacement est imprécis, la caméra embarquée offre d’autres fonctionnalités que la lecture de codes, qui peuvent répondre aux besoins en matière de contrôle qualité. Ces fonctionnalités ont déjà été étudiées et sont en cours de développement.

Conclusion

Le système LXQ3D Vision permet le marquage direct de pièces (y compris celles présentant des formes complexes) qui ne sont pas positionnées avec précision par rapport à la tête laser. Cela simplifie considérablement l’intégration du système laser pour de telles applications, car il n’est plus nécessaire de positionner la tête laser à l’aide d’un moteur ou de placer les pièces exactement dans la même position à chaque fois. La largeur de 5 pouces pour un marquage efficace des surfaces métalliques est suffisante pour rendre cette solution performante dans la plupart des applications de marquage des fonderies d’aluminium, y compris les gueuses-mères, les lingots et les dalles. C’est également une caractéristique très importante pour le moulage, le forgeage et d’autres technologies de formage des métaux présentant des exigences similaires. Un autre avantage lié à l’utilisation du système est que la surface de la pièce est analysée et que les imperfections sont facilement détectées. Si le marquage reste conforme aux spécifications (et acceptable pour le client), il peut simplement être placé à un autre endroit qui ne présente pas d’imperfection susceptible d’affecter sa lisibilité. Dans certains cas, ce balayage des pièces peut même détecter celles qui sont défectueuses et donc identifier les rebuts dès le début de la chaîne de valeur. Cela permet d’éviter des pertes de valeur ajoutée bien plus importantes sur une pièce mise au rebut, ou pire encore, qu’une pièce mise au rebut ne se retrouve chez le client ! Combinée aux capacités de marquage laser à grande vitesse du système laser LXQ-100, cette solution est une technologie très prometteuse, désormais adoptée par de nombreuses fonderies et entreprises de transformation des métaux à travers le monde qui souhaitent améliorer la fiabilité de leur processus de traçabilité et réduire leurs coûts opérationnels liés à l’identification des pièces.

Références

1. A. Fraser, J. Maltais, M. Hartlieb, C. Frayssinous, R. Vallée et X. P. Godmaire : Review of technologies for identification of die casting parts, Actes de la conférence NADCA Die Casting Congress 2016.

2. A. Fraser, V. Brochu, D. Gingras, X. Godmaire : Important considerations for laser marking an identifier on aluminum, Light metals 2016 (Actes de la conférence TMS 2016), p. 261-264