Marquage Laser Par Extrusion D’aluminium

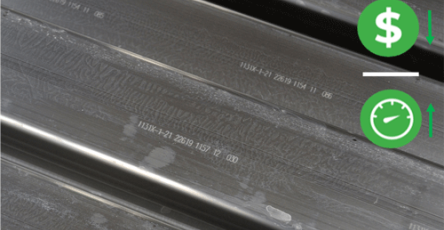

Les extrudeurs d’aluminium font face à de nouveaux défis, car de plus en plus de programmes exigent que les pièces soient marquées dès qu’elles sont retirées de la presse.

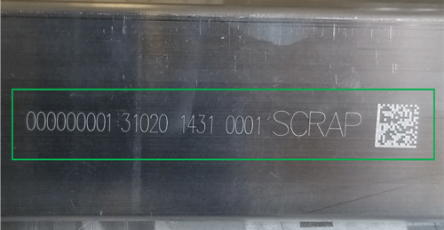

Étant donné que les imprimantes à jet d’encre ne sont pas permanentes et ne conviennent donc pas aux programmes automobiles, un nombre croissant d’extrudeurs se tournent vers le marquage au laser pour graver de façon permanente des codes Datamatrix et des numéros de série.