Cette étude de cas s’appuie sur des applications réelles développées pour un équipementier automobile de premier plan. Pour des raisons de confidentialité, les noms spécifiques et les détails du processus de fabrication ne peuvent être divulgués.

Obtention d’un Collage et d’un Nettoyage de Surface Supérieurs Grâce à une Solution Laser 2-en-1

Un équipementier majeur de l’industrie automobile mondiale cherchait à optimiser le processus de fabrication des composants structurels et du groupe motopropulseur en améliorant l’étape de préparation de surface de ces pièces métalliques stratégiques.

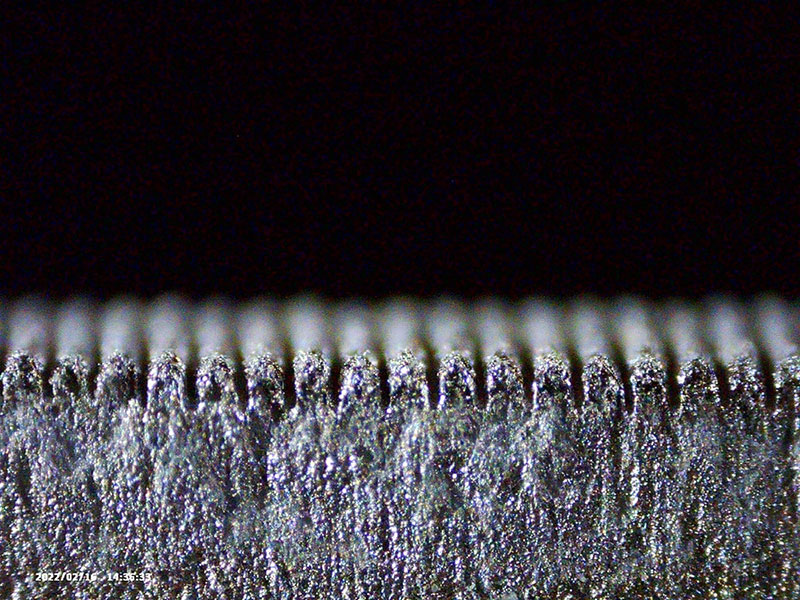

Le client avait besoin d’une solution fiable et automatisée pour améliorer l’adhérence des applications de collage et éliminer efficacement les contaminants sans endommager le matériau sous-jacent. Plusieurs pièces ont nécessité une texturation de surface afin de garantir une résistance d’adhésion constante par adhésif et un nettoyage pour éliminer les contaminants de surface.

Cependant, les composants ont soit une géométrie complexe, soit une grande surface, soit plusieurs surfaces à traiter. Leurs méthodes existantes de traitement mécanique et chimique des surfaces étaient également irrégulières, exigeantes en main-d’œuvre et coûteuses.

Pour maintenir des normes de production élevées, ils avaient besoin d’une solution de préparation de surface rapide, automatisée et reproductible qui augmenterait l’efficacité, réduirait les retouches et s’intégrerait de manière transparente dans leur flux de travail.

Objectifs

L’intégration de la technologie de nettoyage et de texturation par laser de Laserax dans le processus de fabrication du client visait à garantir deux résultats :

- Élimination précise des contaminants de surface tels que les huiles, les oxydes et les particules des composants des moteurs électriques, tels que les boîtiers et les joints.

- Résistance d’adhésion constante par adhésif des composants difficiles à coller avec une texture de surface de haute qualité.

La solution laser devait être évolutive, automatisée et alignée sur les objectifs de durabilité du client afin de remplacer avec succès les méthodes de traitement de surface utilisées auparavant.

L’adoption de la solution de Laserax a changé la donne. Nous obtenons désormais un collage parfait sans avoir à nous soucier des consommables ou des traitements irréguliers. Son automatisation et sa précision ont non seulement amélioré l’efficacité, mais aussi réduit les coûts et le gaspillage. Il s’agit d’une solution fiable et automatisée qui s’intègre parfaitement à notre production intensive. – Responsable de l’ingénierie des procédés

Solution

Pour relever ce double défi, Laserax a fourni une machine de nettoyage laser robotisée sur mesure et à haute puissance de 300 W, conçue pour s’intégrer automatiquement à un bras robotisé à 6 axes.

Cette technologie a permis d’éliminer efficacement les contaminants et de supprimer le besoin de masquage, de consommables et d’étapes de nettoyage secondaires. De plus, son alignement visuel par caméra a permis d’obtenir une texturation précise et reproductible de la surface de plusieurs pièces aux formes complexes et aux surfaces larges ou multiples.

Le procédé laser 2 en 1 de Laserax a permis d’obtenir des conditions de collage optimales et reproductibles tout en protégeant l’intégrité des pièces, grâce à une buse d’extraction des fumées installée sur le bras du robot. L’équipe d’ingénieurs de Laserax a également aidé le client à réaliser l’installation et à obtenir la certification de sécurité laser de classe 1.

Résultat

Le client a optimisé son processus de préparation de surface en mettant en œuvre la technologie automatisée de nettoyage par laser et de texturation par laser de Laserax, ce qui lui a permis de produire des composants de haute qualité avec une adhérence et une fiabilité de collage constantes. Le passage à la technologie laser a permis de réduire les coûts de production, d’augmenter l’efficacité et d’éliminer les retouches.

Suite à ce succès, le client a étendu l’intégration du laser à plusieurs lignes de production, renforçant ainsi sa confiance dans l’expertise de Laserax en matière de solutions laser avancées.

Avantages de notre solution

- Nettoyage précis

La machine laser a éliminé de manière sélective les huiles, les oxydes et les particules sans endommager les pièces et les composants. - Préparation uniforme de la surface

La même machine laser a permis d’obtenir une préparation uniforme et sans défaut de la surface, répondant ainsi aux exigences du client en matière de collage, malgré des formes complexes et des surfaces multiples. - Solution écologique et sans contact

Notre solution durable a remplacé les méthodes obsolètes nécessitant des consommables, des produits chimiques, une consommation d’énergie élevée et de la maintenance, réduisant ainsi les coûts et l’impact environnemental. - Processus rapide et reproductible

Le bras robotisé à 6 axes intégré a amélioré la répétabilité du processus et la fiabilité du collage en offrant une texture hautement contrôlée tout en maintenant des cycles à grande vitesse. - Intégration transparente

Notre solution laser automatisée a été installée avec un minimum de perturbations et est facilement adaptable aux futures lignes de production de notre client.

Améliorations de la production

- Conditions de collage et de nettoyage supérieures

Les échecs de collage et les irrégularités de décontamination ont considérablement diminué, augmentant ainsi le rendement global. - Processus simplifié

Les méthodes précédentes nécessitaient des étapes supplémentaires de rinçage, de séchage, de finition et de travail manuel, qui ne sont désormais plus nécessaires. - Débit optimisé

Le système automatisé a permis d’assurer des temps de cycle constants et de réduire les temps d’arrêt tout en optimisant l’espace au sol. - Économies et durabilité

Le recours au masquage, aux abrasifs et aux produits chimiques a été éliminé, la consommation d’énergie et la maintenance ont été réduites, et la durée de vie du processus a été prolongée.