Diese Fallstudie basiert auf realen Anwendungen, die für einen Tier-1-Automobilzulieferer entwickelt wurden. Aus Gründen der Vertraulichkeit können konkrete Namen und Details des Fertigungsprozesses nicht bekannt gegeben werden.

Hervorragende Haftung und Oberflächenreinigung mit einer 2-in-1-Laserlösung

Ein weltweit führender Tier-1-OEM in der Automobilindustrie wollte den Fertigungsprozess von Antriebsstrang- und Strukturkomponenten optimieren. Dies sollte durch eine Verbesserung der Oberflächenvorbereitung für diese kritischen Metallteile erreicht werden.

Der Kunde benötigte eine zuverlässige und automatisierte Lösung, um die Haftung bei Klebeanwendungen zu verbessern und Verunreinigungen effizient zu entfernen, ohne das darunterliegende Material zu beschädigen. Mehrere Bauteile erforderten eine Oberflächentexturierung, um eine gleichmäßige Klebekraft zu gewährleisten, sowie eine Reinigung, um Oberflächenverunreinigungen zu entfernen.

Die Komponenten haben jedoch entweder eine komplexe Geometrie, eine große Oberfläche oder mehrere zu behandelnde Oberflächen. Ihre bisherigen mechanischen und chemischen Oberflächenbehandlungsmethoden waren zudem uneinheitlich, arbeitsintensiv und kostspielig.

Um die hohen Produktionsstandards aufrechtzuerhalten, benötigte das Unternehmen eine schnelle, automatisierte und wiederholbare Lösung für die Oberflächenvorbereitung , die die Effizienz steigert, Nacharbeit reduziert und sich nahtlos in den Arbeitsablauf einfügt.

Ziele

Die Integration der Laserreinigungs- und -texturierungstechnologie von Laserax in den Fertigungsprozess des Kunden hatte zwei Ziele:

- Präzise Entfernung von Oberflächenverunreinigungen durch Öle, Oxide und Partikel von Elektromotorkomponenten wie Motorgehäusen und Dichtungen.

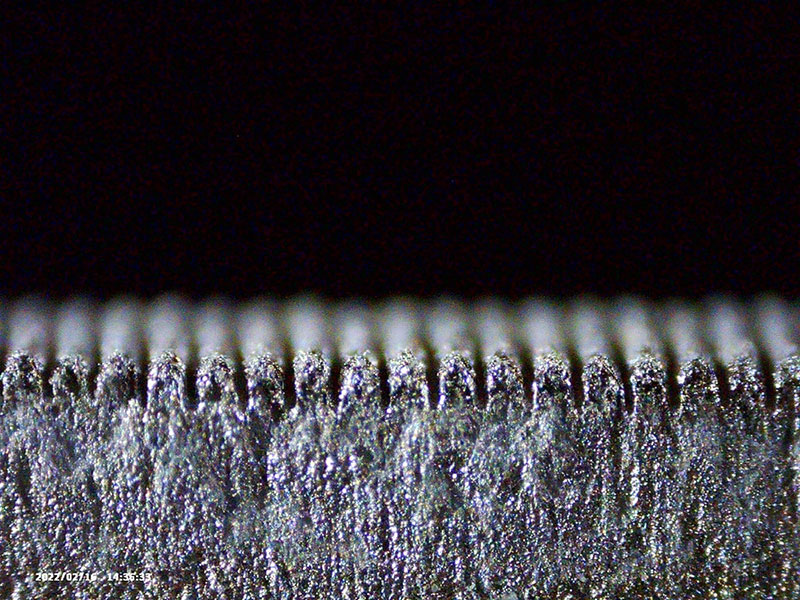

- Konsistente Klebekraft von anspruchsvollen Komponenten mit hochwertiger Oberflächentexturierung.

Die Laserlösung musste skalierbar und automatisiert sein und mit den Nachhaltigkeitszielen des Kunden übereinstimmen, um die bis dahin verwendeten Oberflächenbehandlungsmethoden erfolgreich zu ersetzen.

Die Umstellung auf die Laserax-Lösung war ein Wendepunkt. Wir erzielen jetzt eine makellose Verklebung, ganz ohne Verbrauchsgüter oder inkonsistente Behandlungen. Die Automatisierung und Präzision hat nicht nur die Effizienz gesteigert, sondern auch Kosten und Abfall verringert. Es ist eine zuverlässige, automatisierte Lösung, die sich nahtlos in unsere Großserienfertigung einfügt. – Leiter Verfahrenstechnik

Lösung

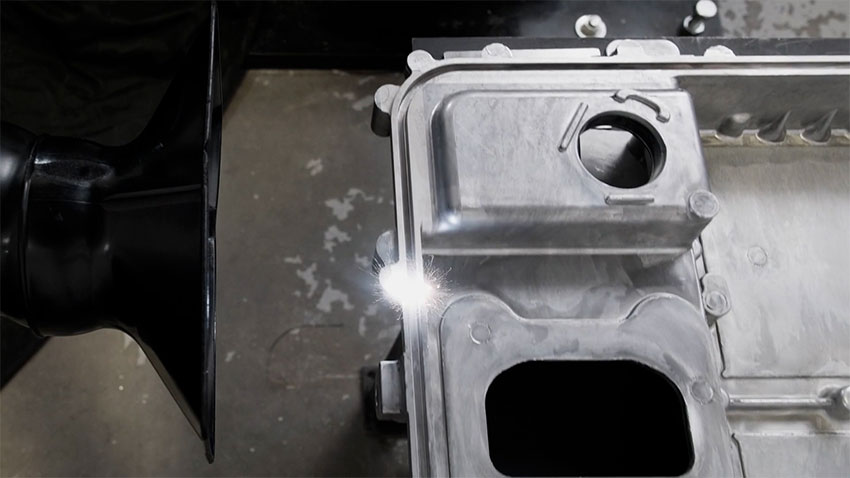

Um diese doppelte Herausforderung zu lösen, lieferte Laserax ein maßgeschneidertes, leistungsstarkes 300-W-Roboter-Laserreinigungsgerät, das für die automatische Integration mit einem sechsachsigen Roboterarm entwickelt wurde.

Diese Technologie entfernte effektiv Verunreinigungen und machte Abdeckungen, Verbrauchsgüter und sekundäre Reinigungsschritte überflüssig. Außerdem gewährleistete die kamerabasierte Bildausrichtung eine präzise und wiederholbare Oberflächentexturierung mehrerer Teile mit komplexen Formen sowie von großen oder mehreren Flächen.

Der 2-in-1-Laserprozess von Laserax ermöglichte optimale und wiederholbare Klebebedingungen und schützte gleichzeitig die Unversehrtheit der Teile dank einer am Roboterarm installierten Absaugdüse. Das Engineering-Team von Laserax unterstützte den Kunden außerdem bei der Installation und der Lasersicherheitszertifizierung Klasse 1.

Ergebnis

Der Kunde hat seinen Oberflächenvorbereitungsprozess durch den Einsatz der automatisierten Laserreinigungs- und -texturierungstechnologie von Laserax optimiert und produziert hochwertige Komponenten mit gleichbleibender Haftung und Zuverlässigkeit. Die Umstellung auf die Lasertechnologie senkte die Produktionskosten, steigerte die Effizienz und beseitigte Nacharbeiten.

Nach diesem Erfolg hat der Kunde die Laserintegration auf mehrere Produktionslinien ausgeweitet und damit sein Vertrauen in die Expertise von Laserax im Bereich fortschrittlicher Laserlösungen gefestigt.

Vorteile unserer Lösung

- Präzise Reinigung

Das Lasergerät entfernte selektiv Öle, Oxide und Feinstaub, ohne die Teile und Komponenten zu beschädigen. - Konsistente Oberflächenvorbereitung

Dasselbe Lasergerät ermöglichte eine konsistente, fehlerfreie Oberflächenvorbereitung, um die Klebeanforderungen des Kunden trotz komplexer Formen und mehrerer Oberflächen zu erfüllen. - Berührungslose und umweltfreundliche Lösung

Unsere langlebige Lösung ersetzte veraltete Methoden, die Verbrauchsgüter, Chemikalien, einen hohen Energie- und Wartungsaufwand erforderten, und reduzierte so Kosten und Umweltauswirkungen. - Schneller und wiederholbarer Prozess

Der integrierte sechsachsige Roboterarm erhöhte die Wiederholbarkeit des Prozesses und die Zuverlässigkeit der Verklebung, indem er eine hochgradig kontrollierte Textur bei gleichzeitig schnellen Zykluszeiten bot. - Nahtlose Integration

Unsere automatisierte Laserlösung wurde mit minimaler Unterbrechung installiert und ist für die zukünftigen Produktionslinien unseres Kunden leicht skalierbar.

Verbesserungen in der Fertigung

- Hervorragende Haftung und Reinigungsbedingungen

Klebefehler und Unregelmäßigkeiten bei der Dekontamination sind drastisch zurückgegangen, was den Gesamtertrag steigerte. - Rationalisierter Prozess

Die bisherigen Methoden erforderten zusätzliche Spül-, Trocknungs-, Nachbearbeitungs- und manuelle Arbeitsschritte, die nun nicht mehr notwendig sind. - Optimierter Durchsatz

Das automatisierte System sorgte für konstante Zykluszeiten und reduzierte Ausfallzeiten bei optimaler Flächennutzung. - Kosteneinsparungen und Nachhaltigkeit

Die Abhängigkeit von Abdeckungen, Schleifmitteln und Chemikalien fiel weg, der Energieverbrauch und Wartungsaufwand wurden reduziert und die Prozesslebensdauer verlängert.