Traçabilité et marquage laser de pièces moulées sous pression

Introduction

Il est de plus en plus indispensable de garantir la traçabilité des pièces, non seulement pour les applications sensibles en matière de sécurité, mais pour un nombre croissant d’applications tout au long de la chaîne de valeur et dans de nombreuses industries. Les pièces moulées sous pression ne font pas exception. Le marché des pièces structurelles/à haute intégrité est le segment qui connaît la croissance la plus rapide. Il n’est donc pas étonnant que la traçabilité et le marquage des pièces moulées sous pression deviennent un sujet prioritaire. Les pièces à haute intégrité, mais aussi de plus en plus les pièces moulées sous pression conventionnelles, doivent désormais répondre à des exigences d’identification (individuelle) pour 100 % des pièces produites. Cela permet non seulement d’accéder immédiatement aux données relatives à l’alliage et au processus en cas d’incident avec la pièce, mais aussi d’améliorer la qualité, la gestion et la logistique des pièces. Ces exigences prennent de plus en plus d’importance, tant pendant le processus de développement (pour l’identification rapide des défauts et les modifications des paramètres de processus qui en résultent) que pour la production en série.1

Différentes technologies sont disponibles dans le commerce, chacune présentant des avantages et des inconvénients inhérents. Lors du choix de la technologie appropriée pour marquer les pièces moulées sous pression, de nombreux critères peuvent entrer en ligne de compte. Il s’agit notamment (a) de cycles courts et exigeants, (b) des surfaces de pièces complexes qui ne sont pas toujours planes, (c) des températures élevées des pièces pendant le marquage, (d) des surfaces qui peuvent être recouvertes de lubrifiants et de saletés, (e) la nécessité d’une lisibilité pendant de nombreuses années après l’application, (f) l’impossibilité de fixer et de positionner correctement les pièces en raison de la « profondeur de champ » traditionnellement faible des premiers marqueurs laser ou de tout type de marqueurs à épingle, (g) la nécessité de garantir la lisibilité des marques même après des processus de post-marquage et de prémarquage particulièrement agressifs, tels que le grenaillage, la peinture, l’anodisation et l’électrodéposition de revêtements, parfois combinés, et (h) des préoccupations financières et commerciales importantes dans un contexte d’investissement en capital. La durée du cycle est essentielle. La complexité des processus, les investissements en capital et les investissements opérationnels continus doivent tous être réduits au minimum. Un système de marquage qui fonctionne parfaitement, indépendamment des variations de tolérances, même à une distance importante, sans contact, extrêmement répétable et sans maintenance, serait alors idéal. Cela fait souvent du marquage laser la seule technologie viable. L’intégration de marqueurs laser nécessite une connaissance et une expérience approfondies des applications, ainsi qu’un réglage minutieux des paramètres. Il est courant que les produits disponibles dans le commerce ne suffisent pas pour mener à bien un projet de traçabilité. Une coopération étroite avec les fournisseurs et d’autres experts techniques peut être importante pour obtenir des résultats positifs dès le départ et à long terme.

Un aperçu des technologies de marquage

LES ÉTIQUETTES ET LES PLAQUES D’IDENTIFICATION sont utilisées depuis des décennies pour reconnaître les pièces. Elles se composent d’un support imprimé qui est collé à la surface de la pièce. Ces étiquettes ne sont plus considérées comme adaptées aux pièces en aluminium. Elles sont rapidement remplacées. Les raisons en sont nombreuses. Les nouvelles méthodes d’étiquetage tentent d’éliminer la tendance des étiquettes à se décoller des pièces « marquées » soit au cours des étapes suivantes du processus, soit pendant l’utilisation des pièces, mais elles ne sont pas toujours efficaces. Ces étiquettes sont souvent illisibles, ce qui rend les pièces introuvables à des fins d’inventaire. De plus, l’application des étiquettes entraîne des coûts liés aux consommables et souvent des coûts de main-d’œuvre supplémentaires. Les surfaces irrégulières et/ou sales des pièces peuvent également rendre ces produits difficiles à appliquer. À cela s’ajoute la température élevée de nombreuses pièces en aluminium, qui dynamise encore les coûts des consommables lorsqu’il faut utiliser du papier et du plastique résistants à la chaleur.

L’IMPRESSION À JET D’ENCRE implique l’utilisation d’un pistolet doté d’une buse à ouverture réduite, souvent microscopique. L’encre est directement appliquée sur la surface de la pièce. Bien qu’il soit possible de créer des étiquettes colorées (comme avec le papier et le plastique), ce qui peut s’avérer très utile, la durabilité de la marque dépend de la qualité de l’encre utilisée et d’un grand nombre de facteurs environnementaux. L’encre peut, par exemple, être affectée par des agressions chimiques, de simples solvants, l’abrasion mécanique ou simplement s’étaler avant de sécher. L’usinage dans des équipements commandés par ordinateur et les traitements de surface tels que le grenaillage, le lavage, la gravure et le revêtement de conversion peuvent facilement effacer ces marques, ou du moins les rendre très difficiles à lire. L’impression à jet d’encre est de plus en plus abandonnée dans les applications de moulage sous pression.

LE MARQUAGE DIRECT DE MOULE (où les marques sont directement intégrées dans le moule) est couramment utilisé dans le moulage sous pression, bien qu’il ne soit pas suffisant dans les applications où chaque pièce individuelle doit porter son propre code. Cette méthode peut être utilisée pour marquer des informations telles que l’alliage utilisé, l’usine de production concernée, le logo du client ou le jour et l’équipe de travail au cours desquels la pièce a été produite (mais généralement pas l’heure ou la séquence). Elle peut également contenir des informations sur l’outil ou la cavité utilisé. Le marquage direct de moule n’est pas utilisé pour identifier les informations individuelles sur les pièces, telles que les paramètres de processus précis, etc., pour l’intégration d’un code-barres 2D sur la surface de la pièce.

LE MARQUAGE PAR MICROPERCUSSION ET DOT PEEN reste aujourd’hui encore une technologie couramment utilisée pour le marquage et le traçage des pièces moulées sous pression. Bien que cette méthode traditionnelle soit largement privilégiée, plusieurs inconvénients suggèrent qu’il existe peut-être de meilleures méthodes (comme le montre la figure 1). Les identifiants appliqués à l’aide de cette méthode peuvent être relativement robustes, car la marque est gravée profondément dans le matériau. Malheureusement, ce processus mécanique est relativement lent et contribue même à augmenter le taux de rebut chez le fondeur lorsqu’il n’est pas parfaitement reproductible. Le contraste réel n’est pas intégré à la marque. Les dispositifs mécaniques ne peuvent généralement s’adapter qu’à des irrégularités de surface allant jusqu’à ¼ de pouce. La forme irrégulière des pièces moulées sous pression peut interférer avec les exigences du marqueur à épingle en matière d’espace physique, car un contact direct avec la pièce est nécessaire, tout comme un positionnement très précis de la pièce. Dans certains cas, l’altération de la surface générée par l’outil de marquage peut même dépasser les spécifications de qualité de surface de certaines pièces moulées sous pression.

LE MARQUAGE LASER DIRECT est une alternative très fiable, rapide et sans contact à ces solutions « traditionnelles ». Les coûts des consommables sont réduits à zéro, tandis que le contraste et la lisibilité sont optimisés.3 Les marques produites sont basées sur une modification de la surface qui crée un contraste.2 Voir la figure 1, en bas, pour une marque faite au laser sur une pièce moulée sous pression en aluminium.

Les lasers sont capables de marquer avec une grande précision, même sur des surfaces irrégulières et à des températures élevées. Les marqueurs laser semblent être un excellent choix pour le marquage direct de pièces moulées sous pression, quel que soit l’alliage.4

Technologie de marquage laser

Pour marquer un identifiant sur du métal, l’énergie élevée d’un laser à fibre optique à impulsions infrarouges est utilisée et absorbée par la surface. De cette manière, le seuil d’énergie de dégradation minimum du matériau est atteint. Sa surface est modifiée, tout comme la manière dont elle reflète la lumière ambiante. Cela crée une marque à fort contraste. Le laser est contrôlé par ordinateur, ce qui facilite le marquage de n’importe quel élément : numéro de série, code-barres 2D, code-barres 1D, logo, etc. De plus, comme le temps de marquage dépend entre autres de la puissance moyenne du laser, il est facile d’adapter la puissance du laser pour respecter les exigences en matière de temps de cycle à un coût minimal.

La technologie laser répond à tous les critères décrits ci-dessus pour l’identification des pièces moulées sous pression, garantissant une traçabilité parfaite et fiable. Les surfaces rugueuses et profilées, souvent très variées et de différents niveaux de propreté, peuvent toutes être marquées de manière fiable. Les surfaces peuvent même être gravées, nettoyées et légèrement lissées par le laser avant l’application de la marque proprement dite. Le blanchiment de l’arrière-plan et le noircissement du code-barres et du texte peuvent être réalisés facilement et rapidement afin d’améliorer la lisibilité.

Bien sûr, aucune couleur n’est réellement appliquée au cours du processus ! Le laser modifie plutôt la texture de la surface. Les couleurs observées résultent du fait qu’après le marquage, au niveau microscopique, une certaine quantité de lumière est réfléchie de manière diffuse (pour donner une apparence blanche) ou est piégée entre les pics et les « vallées » (produisant du « noir »). Cet effet peut être produit en introduisant une rugosité de surface de seulement 0,1 mm, voire moins. Les éléments noirs sont généralement en relief par rapport au reste de la surface, sauf si la pièce est traitée ultérieurement (par exemple, par grenaillage), auquel cas la marque doit être protégée par la surface environnante. Pour ce faire, plusieurs passages au laser sont effectués afin d’enlever une partie du matériau avant le processus de marquage noir proprement dit. Les vitesses utilisées sont ensuite ajustées pour obtenir le contraste souhaité. Des ajustements peuvent également être effectués en fonction de la température de la surface et des différents alliages (ce qui permet généralement de réduire le temps de marquage !). Les composants des alliages, tels que des concentrations accrues de silicium, peuvent en fait augmenter le contraste obtenu avec un ensemble donné de paramètres de marquage laser. L’effet de la température est particulièrement intéressant pour les marques de grande taille. La vitesse de marquage peut être augmentée en fonction de la température du métal.

Marquage laser et traitements de surface6

Les effets du revêtement au chromate et du traitement thermique sur les pièces marquées au laser ont déjà fait l’objet d’études approfondies. Il a été constaté que le choix approprié des techniques et des paramètres avait très peu d’impact sur la lisibilité des marques laser. Voir la figure 2 :

Une étude approfondie a été menée en collaboration avec Mercury Marine. L’objectif était de mieux comprendre la lisibilité et l’influence des paramètres laser sur la robustesse des marquages laser après électrodéposition de revêtements et de grenaillage. Le but était de déterminer les paramètres optimaux pour chaque processus.

Pour les travaux décrits ci-dessous, un laser à fibre optique Laserax LXQ-100 (100 W) a été utilisé. Un code Datamatrix 2D a été marqué sur une pièce moulée en aluminium Mercury Marine en alliage 362 (alliage à faible teneur en fer et à haute teneur en silicium). Le laser fonctionne à une longueur d’onde de 1,06 μm, émettant des impulsions d’une durée de 100 ns avec une fréquence de 100 kHz, ce qui lui confère une puissance moyenne de 100 W. La lisibilité des marques produites a ensuite été étudiée après plusieurs traitements postérieurs : Électrodéposition de revêtements seule, grenaillage seul, et grenaillage et électrodéposition de revêtements combinés.

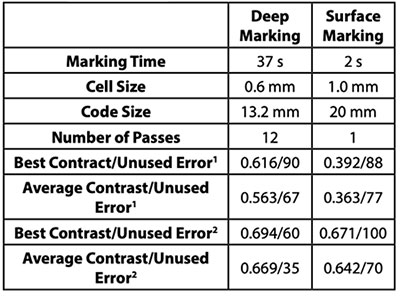

Pour le grenaillage, on utilise la technique dite du « marquage profond ».5 La marque est protégée du processus de grenaillage en abaissant la surface sur laquelle les caractéristiques « noires » sont marquées. Pour ce faire, on effectue plusieurs passages avec le laser. Une partie du matériau est ainsi retirée avant de procéder au noircissement. Si les cellules produites sont suffisamment petites et que leurs bords sont nets, les projections ne pourront tout simplement pas atteindre les parties noires de la marque en raison de contraintes dimensionnelles, et celle-ci restera intacte. Les marques en surface ont également été testées. Ils ont été comparés aux marquages profonds. Dans la mesure du possible, les marques en surface restent avantageuses par rapport aux marques profondes. Le marquage est beaucoup plus rapide sans l’étape de gravure profonde.

Une multitude de paramètres peuvent influencer les résultats ; néanmoins, cette étude se concentre sur les suivants :

Paramètres de test – Taille du code, taille et profondeur des cellules, couleur d’arrière-plan

Pour le code-barres 2D carré à gravure profonde, deux tailles de code différentes ont été utilisées, avec une longueur de côté d’environ 13 mm ou 16 mm. Trois tailles de cellules ont été testées : 0,4 mm, 0,6 mm et 0,8 mm. Le nombre de cellules a été ajusté pour obtenir les dimensions globales souhaitées, soit une taille totale d’environ 13 mm ou 16 mm. Des cellules plus petites permettaient d’encoder davantage d’informations. Cela a augmenté la redondance dans le codage des informations du code 2D.

D’un autre côté, les cellules plus grandes sont plus faciles à lire. Pour les codes 2D marqués en surface (sans étape de gravure profonde), une dimension plus grande de 20 mm x 20 mm a été utilisée. Ces marques « standard » sont beaucoup plus rapides à réaliser. Des tailles de cellules comprises entre 0,5 mm et 1,25 mm ont été testées.

Pour les applications standard sans traitement de surface, un fond blanc offre un meilleur contraste et une meilleure lisibilité. Comme le grenaillage modifie la surface, cela n’était pas le cas et les fonds blancs n’ont donc pas été utilisés dans cette circonstance. Pour l’électrodéposition de revêtements, tous les échantillons ont été marqués deux fois, avec et sans fond blanc, afin d’étudier l’effet de l’ajout d’un fond sur la lisibilité. Les données ont été collectées à l’aide d’un lecteur Cognex Dataman 8050. Chacune a été lue six fois, dans différentes orientations. Le scanner a ensuite collecté la valeur du contraste et l’erreur inutilisée. Les valeurs de contraste obtenues étaient comprises entre 0 et 1 afin de définir la différence de luminosité entre la partie sombre et la partie claire du code-barres. (Un contraste aussi proche que possible de 1 est souhaitable.) L’erreur inutilisée, autre caractéristique de la marque balayée, est représentée par une valeur comprise entre 0 et 100. Elle représente l’ampleur de la correction d’erreur nécessaire pour lire le code. Une erreur inutilisée de 100 indique qu’aucune correction d’erreur n’était nécessaire et que le code n’était donc pas endommagé. Une erreur inutilisée supérieure à 75 est considérée comme satisfaisante.

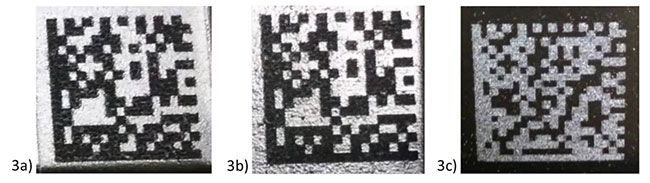

Processus de post-traitement : peinture

Lors du balayage visant à vérifier la lisibilité après le processus de peinture, il est rapidement apparu que la taille des cellules était très importante pour la lisibilité des codes Datamatrix. Sur les quatre dimensions testées, seules deux ont donné des codes 2D lisibles. Ceux dont la taille des cellules était de 0,5 mm et 0,75 mm n’étaient pas lisibles, quels que soient les paramètres utilisés. Il est clair que les tailles de cellules de 0,75 mm et moins ne conviennent pas à cette application. L’influence des paramètres de marquage sur la résistance des codes à la peinture a également été étudiée. Deux vitesses de marquage différentes et trois espacements de lignes différents ont été étudiés. Chaque combinaison offrait un contraste suffisant pour garantir une bonne lisibilité. Nous n’avons pas constaté de différence significative entre les résultats, ce qui indique qu’il convient de sélectionner les paramètres les plus rapides disponibles. Les figures 3a et 3b montrent respectivement le code après peinture, avec et sans fond blanc.

Une vitesse de marquage de 600 mm/s a donné un temps de marquage de 2 s, avec des tailles de cellules de 1 mm et 1,25 mm, une taille de code de 20 mm et un espacement des lignes de 0,175 mm. Dans ces cas, le meilleur contraste/erreur inutilisée était de 0,753/100, et le contraste/erreur inutilisée moyen était de 0,733/69. Ces paramètres se sont avérés être les plus lisibles pour la résistance à l’électrodéposition de revêtements. Comme le montre la figure 3b, le marquage sans fond blanc (avec l’ensemble de paramètres le plus rapide) offrait un bon aspect visuel et un bon contraste et était lisible sous 6 angles différents. La valeur d’erreur inutilisée de ces marques était de 100 ; aucune correction d’erreur n’était nécessaire pour lire le code. Ces paramètres sont des paramètres standard utilisés pour marquer l’aluminium. Grâce à eux, il était également possible de lire le code avant le processus de peinture par revêtement électrodéposé. Il est donc indiqué que le marquage laser est une solution efficace pour l’identification des pièces dans l’industrie du moulage sous pression lorsque des processus d’électrodéposition de revêtements sont utilisés dans la production standard.

La figure 3c montre une image du même code-barres prise sous un angle différent. Le contraste est également élevé, mais il convient de noter que le code-barres est blanc tandis que le fond est noir (couleurs inversées). Il est intéressant de noter que cela n’influence pas la lisibilité du code. En effet, contrairement à un code 1D, seule une différence de niveau de gris est nécessaire pour assurer la lisibilité. La couleur n’a aucune importance. Cela indique donc que l’angle auquel la caméra est placée par rapport à l’éclairage a un impact important sur le résultat observé.

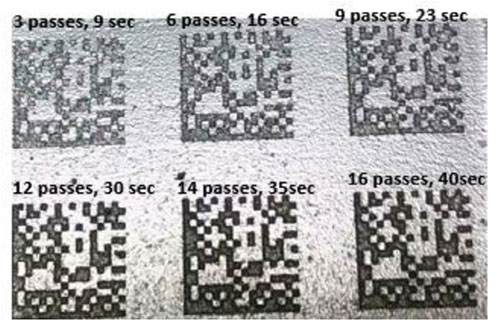

Processus de post-traitement : grenaillage

Le grenaillage est un traitement abrasif qui modifie la rugosité de la surface. Pour résister aux effets de ce post-traitement, les codes doivent être marqués beaucoup plus profondément et la taille des cellules doit être choisie en fonction du média de grenaillage utilisé. La taille individuelle des cellules est un facteur important qui influence la lisibilité du code 2D après le grenaillage. Les marques réalisées avec des cellules de 0,4 mm n’étaient pas lisibles après le traitement de grenaillage. En revanche, les cellules de 0,6 mm et 0,8 mm étaient tout à fait lisibles. Cependant, le contraste était perdu à 0,8 mm. Il convient de noter que le contraste moyen avant le processus de grenaillage était de 0,61, ce qui indique que la baisse de contraste due au processus de grenaillage n’était que de l’ordre de 10 % ou moins.

La durée du cycle dépend bien sûr de la profondeur du marquage. Le nombre de passages utilisés doit être réduit au minimum dans la mesure du possible. Il existe une profondeur en dessous de laquelle la marque est protégée. Il a été observé que le marquage le plus rapide, utilisant trois passages laser, n’était pas assez profond. Il a été effacé. Après 6 passages, ces marques sont devenues lisibles, mais un nombre important de corrections d’erreurs était encore nécessaire. Après 9 passages, de bons résultats ont été obtenus, tant en matière de contraste que d’erreur de correction inutilisée. Après 12 passages, le contraste a atteint une valeur maximale, très proche du contraste moyen de 0,61 mesuré avant le processus de grenaillage. Pour les 6 angles de lecture différents utilisés, le contraste variait entre 0,525 et 0,616, tandis que l’erreur inutilisée était comprise entre 10 et 90. En utilisant ces paramètres, il a fallu 37 secondes pour marquer un code Datamatrix de 12,3 mm à l’aide du laser de 100 W. Un tel code a une capacité de données de 60 caractères numériques ou 43 caractères alphanumériques.

Certaines applications peuvent bien sûr ne pas permettre un cycle aussi long. Le marquage des pièces ne doit jamais devenir le goulot d’étranglement du processus de fabrication. Afin de réduire le temps de marquage, nous avons également testé la résistance du marquage de surface au grenaillage. Des codes avec une taille de cellule de 0,75 mm, 1 mm et 1,25 mm ont été testés. Le grenaillage étant un processus abrasif, nous nous attendions à ce que les marques de surface soient affectées, avec une lisibilité et un contraste différents. Comme pour le marquage profond, la taille des cellules a influencé les résultats : comme pour les marques soumises à l’électrodéposition de revêtements, les cellules de 0,75 mm n’étaient pas lisibles. Pour les tailles de cellules de 1 mm et 1,25 mm, le contraste moyen sur six mesures était respectivement de 0,363 et 0,362. La valeur moyenne du contraste avant le post-traitement était de 0,72. La qualité de la marque était suffisante pour permettre au lecteur de la lire sous les 6 angles différents testés. Mais, comme nous nous y attendions, le contraste était faible, car le code n’était pas protégé, contrairement à celui portant la marque « profonde ». Si un contraste moindre est acceptable, cette méthode peut être une bonne alternative au marquage profond lorsqu’un temps de cycle plus court est requis.

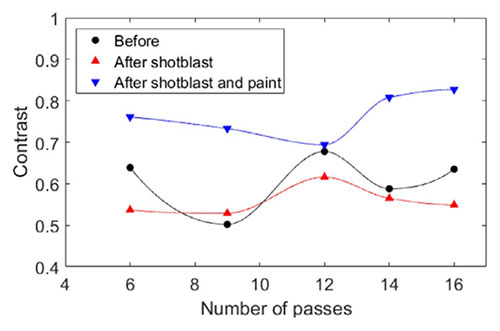

Processus de post-traitement : grenaillage et peinture

Après avoir été soumis au grenaillage, les échantillons chez Mercury Marine ont subi un processus d’électrodéposition de revêtements. La peinture a modifié l’apparence des marques et leur lisibilité. La figure 13 montre l’évolution du contraste tout au long de la séquence de post-traitements, pour une taille de cellule optimale de 0,6 mm. Notez la diminution du contraste après le grenaillage. Cependant, l’application de peinture de revêtement électrodéposée sur l’échantillon a augmenté le contraste à des niveaux encore plus élevés qu’avant les deux processus. L’électrodéposition de revêtements améliore le contraste du marquage après grenaillage !

La figure 5 montre des images des codes 2D, avec le nombre de passages et le temps de marquage requis pour chacun.

Le tableau 1 présente un résumé des meilleurs résultats obtenus pour le marquage en profondeur et le marquage en surface, pour les processus de grenaillage seuls et pour le grenaillage + peinture.

Conclusion

La demande en matière de traçabilité continue de croître dans l’industrie tout au long de la chaîne de valeur. La plupart des technologies de marquage utilisées auparavant ne sont pas en mesure de répondre aux besoins en matière de cycles courts, de fiabilité sur des surfaces rugueuses, sales, profilées ou irrégulières, de marquage à des températures élevées suivies de traitements thermiques et de surface. Le marquage laser s’avère être la technologie optimale, voire la seule, capable de répondre à tous ces défis et aux autres exigences strictes de l’industrie du moulage sous pression. Bien que plus coûteux en termes d’investissement initial et plus exigeant en matière de savoir-faire technique, le marquage laser est la technologie la meilleure et la plus rentable à long terme pour tout fondeur, autre transformateur de métaux ou utilisateur final qui a besoin d’une traçabilité fiable de ses produits. De nombreux marqueurs laser « prêts à l’emploi » sont désormais disponibles sur le marché, mais il faut un savoir-faire important pour sélectionner la bonne technologie, régler tous les paramètres concernés, déterminer la procédure et le type de marquage laser exacts, tout en intégrant le marqueur laser dans une cellule de moulage sous pression de manière à garantir la sécurité laser de classe 1. Le type de laser et les paramètres de marquage utilisés doivent être ajustés afin d’obtenir la marque requise dans le temps de cycle et la configuration/l’environnement souhaités. Souvent, les marques produites doivent être ajustées afin de garantir une lisibilité optimale après les processus de traitement thermique et de traitement de surface. Il est également souvent nécessaire de trouver le bon compromis entre le temps de cycle, le contraste requis et la taille du marquage.

Références

1. S. Desrosiers et coll., Alloy and heat treatment development for weldable structure parts, Actes de la conférence Die Casting Congress 2014

2. J. Maltais et coll., Surface analysis study of laser marking of aluminum, soumis aux actes de la conférence ICSOBA 2016

3. Alex Fraser et coll., Important considerations for laser marking an identifier on aluminum, Light metals 2016 (Actes de la conférence TMS 2016), p. 261-264

4. J. Benes, The lowdown on laser marking, americanmachinist.com, 25 mars 2008

5. Fraser, A., Maltais, J., Hartlieb, M., Frayssinous, C., Vallée, R., Godmaire, X., « Review of technologies for identification of die casting parts, » NADCA Transactions 2016

6. A. Fraser et coll., « Important considerations for laser marking an identifier on die casting parts » NADCA Transactions 2017