Intégration du marquage laser résistant au grenaillage dans une cellule de moulage sous pression

Résumé

Au cours des dernières années, les coûts élevés liés aux rappels de voitures par les constructeurs automobiles ont considérablement accru la demande en matière de traçabilité individuelle des composants, et les pièces moulées sous pression ne font pas exception. En conséquence, les exigences relatives aux marques d’identification uniques sur les pièces à haute intégrité se multiplient dans l’industrie. Ces marques prennent généralement la forme d’un code Datamatrix 2D (DMC).

Outre les besoins des équipementiers, il existe également des avantages importants pour les fabricants de pièces à marquer chaque pièce d’un numéro de série individuel et unique. Cela permet au fabricant de savoir exactement quand et où une pièce spécifique a été produite, qu’elle soit défectueuse ou non. Chaque pièce peut être retracée jusqu’aux processus et paramètres environnementaux. Les fabricants peuvent également utiliser ces informations pour améliorer leurs processus et suivre toutes les pièces qui ont rencontré des situations similaires.

Afin d’identifier correctement les pièces et d’éviter toute confusion éventuelle, le marquage doit être effectué à l’intérieur de la cellule de moulage sous pression, immédiatement après leur retrait du moule. Lorsque les pièces moulées sous pression doivent subir des traitements postérieurs tels que le grenaillage, cela ajoute une difficulté supplémentaire aux propriétés de marquage. Ces processus peuvent être assez agressifs ; le grenaillage effacerait littéralement les marques.

Après avoir étudié ce sujet de manière approfondie au cours des trois dernières années, Laserax a finalement trouvé les paramètres laser appropriés qui permettent au marquage laser direct sur pièce de résister à la plupart des processus de grenaillage et de conserver un niveau élevé de qualité et de lisibilité. Les résultats exceptionnels obtenus au cours de l’année dernière ont révélé une méthode de marquage laser rapide et robuste qui permet l’intégration dans une cellule de moulage sous pression sans aucun compromis sur le débit. L’excellente lisibilité des identifiants marqués au laser après grenaillage permet désormais une véritable traçabilité pour les fondeurs sous pression et ouvre la voie à une nouvelle ère de responsabilité et d’améliorations des processus.

Introduction

Le besoin de traçabilité des composants individuels a considérablement augmenté ces dernières années, en particulier dans l’industrie automobile. Le principal défi du marquage direct sur pièce (DPM) à l’aide de codes 2D uniques sur ces composants a principalement consisté à réduire le temps de marquage afin de l’adapter au temps de cycle disponible de la machine, ainsi qu’à créer un code capable de résister aux traitements postérieurs appliqués à la pièce après moulage.

Pour le moulage sous pression, entre 25 % et 50 % des composants sont soumis à un processus de décapage au jet d’abrasif dans lequel des billes d’acier au carbone ou d’acier inoxydable sont projetées sur la pièce afin de lisser sa surface. Le processus, appelé grenaillage, efface complètement le marquage laser de pointe de la surface de la pièce. Le sujet du marquage laser résistant au grenaillage a été étudié dans des publications précédentes par notre équipe lors du congrès 2017 de la North American Die Casting Association. Laserax a présenté une première démonstration de lecture d’un code 2D marqué au laser après grenaillage. Pour relever les défis rencontrés dans l’industrie du moulage sous pression, il a fallu mener une étude plus approfondie de divers paramètres, tels que la profondeur du marquage et la taille des cellules. L’objectif était d’optimiser le processus de marquage en matière de qualité du code 2D, de contraste et de temps de marquage.

Caractéristiques du code Datamatrix

Un code DMC est un code bidimensionnel composé de carrés blancs ou noirs qui représentent les informations encodées. Chaque DMC est composé de deux bordures adjacentes pleines à gauche et en bas du code, formant un L. Les deux autres bordures du DMC comportent des cellules alternées blanches et noires ; on appelle cela le motif en horloge. La figure 1 montre un exemple de ce type de code.

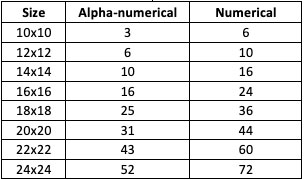

Le nombre de lignes et de colonnes incluses dans le DMC est déterminé par la quantité de données à encoder. Le tableau 1 ci-dessous montre la relation entre le nombre de cellules et la capacité de données d’un DMC. La capacité de stockage des données est plus importante lorsque l’on encode uniquement des chiffres plutôt que des chiffres et des lettres. La taille du DMC illustré à la figure 1 est de 20 x 20 ; il peut contenir jusqu’à 31 caractères alphanumériques.

Marquage laser direct sur pièce (DPM)

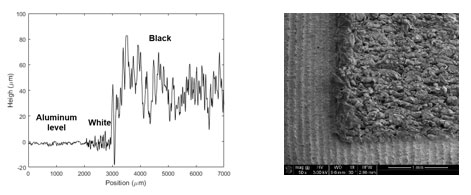

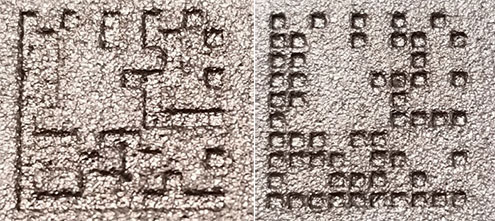

Nous savons grâce à des études antérieures que le noircissement de la surface métallique par irradiation laser est dû à une augmentation de la valeur RMS (valeur efficace) locale dans la zone noire, ce qui crée un couplage lumineux dans le matériau (Maltais et coll., 2016)1. Le résultat d’une mesure du profil de surface (figure 2a) et une image prise au microscope électronique à balayage (MEB) (figure 2b) sont présentés ci-dessous.

Analyse de la mesure du profil de surface et de l’image MEB des marquages laser réguliers

Dans la figure 2a, de 0 à 2 000 µm, le profil de la surface d’origine présente une rugosité de quelques micromètres seulement. La surface blanche est représentée entre 2 000 µm et 3 000 µm. La surface noire est représentée pour les positions de 3 000 µm et au-delà.

Sur la figure 2b, on peut observer une image MEB, mais uniquement pour les zones noires et blanches du marquage laser. La zone noire est visible dans le coin supérieur gauche de l’image. Le reste de l’image montre la partie blanche d’un marquage laser.

L’aspect blanc des marquages laser est généré par un niveau élevé de réflexion diffuse de la lumière ambiante provenant de la petite structure ondulée visible sur la photo prise au microscope. L’aspect sombre, en revanche, est généré par un niveau élevé d’absorption de la lumière ambiante à la surface semblable à du Velcro illustrée à la figure 2b. En ajustant les paramètres du laser, nous pouvons contrôler avec précision la rugosité de la surface, puis contrôler l’échelle de gris des zones localisées.

L’impact du grenaillage sur les codes Datamatrix marqués au laser

Lorsqu’un marquage laser DMC est soumis au grenaillage, la partie noire très rugueuse du marquage (coin supérieur droit de la figure 2b) est fortement aplatie, de sorte que les surfaces absorbantes deviennent plus réfléchissantes. Cela explique pourquoi les contrastes sont réduits et le marquage devient à peine lisible. Afin de préserver les contrastes, il est nécessaire de protéger les zones noires du marquage contre les médias de grenaillage.

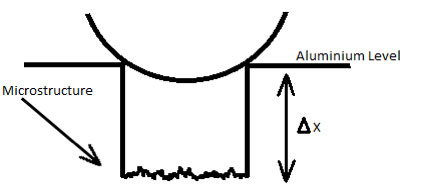

Le principal objectif de nos travaux sur le développement d’un marquage résistant au grenaillage est de graver plus profondément les zones noires du code dans le matériau, de manière à ce que la microstructure, située au fond de la tranchée, soit protégée des médias de grenaillage. La figure 3 illustre cette idée. Dans cet exemple, des cellules profondes avec une microstructure absorbante noire au fond sont créées. L’ouverture de la tranchée est plus petite que le diamètre moyen des grenailles d’acier utilisées dans la grenailleuse.

Expérience

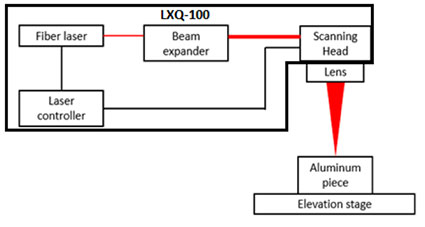

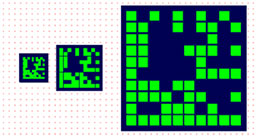

Nous avons initialement réalisé un marquage laser DMC avec des cellules profondes et petites à l’aide d’un laser LXQ-100 avec la configuration illustrée à la figure 4.

Les échantillons obtenus ont été soumis à un traitement de grenaillage par Cascade Die Casting Group à l’aide d’une grenailleuse Viking (modèle : CB-3614), illustrée à la figure 5.

Les résultats n’ont pas été concluants. Les DMC avec les plus petites cellules n’étaient pas lisibles du tout.

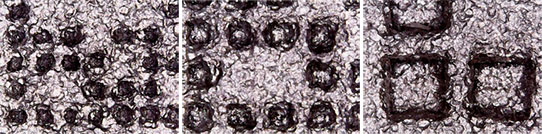

Certains DMC présentant des cellules légèrement plus grandes restaient lisibles, bien que leur diamètre excède celui de la majorité des médias de grenaillage. En réalité, pour les plus petites cellules, le lissage de surface généré par le procédé de grenaillage a aplani les parois externes et obstrué les cavités. L’absence de cavités a rendu le code illisible après grenaillage (figure 6). Nous avons conclu que la réalisation de cellules de dimensions inférieures à celles des médias de grenaillage ne constituait pas une solution viable pour protéger efficacement la surface noircie.

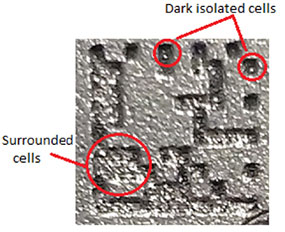

Au cours de cette expérience, nous avons également observé que pour les cellules plus grandes, trop volumineuses pour être effacées par le lissage de surface, les cellules isolées dans le motif en forme d’horloge présentaient un meilleur contraste que les cellules entourées de cellules voisines. La figure 7 ci-dessous illustre ce phénomène.

Cette observation nous amène à penser qu’un bord restant entre chaque cellule individuelle du DMC aiderait à préserver le contraste élevé après le grenaillage.

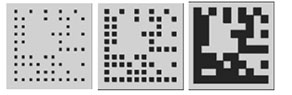

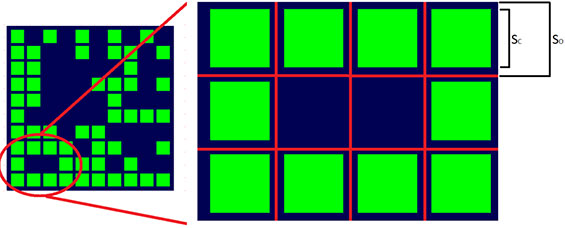

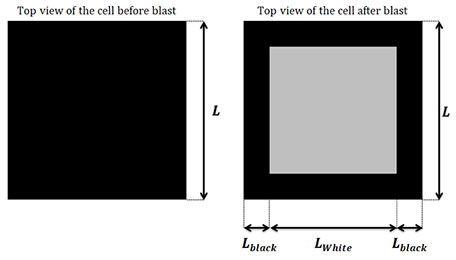

Nous avons eu l’idée d’introduire un « taux de remplissage » individuel pour chaque cellule, qui aiderait à préserver un bord autour de chaque cellule sombre. Les figures 8 et 9 montrent plus en détail ce que représentent ces remplissages. Dans la figure 9, le module serait plein si le remplissage était de 100 %. La taille de la cellule est définie comme SC et représente un pourcentage de SO.

Comme le montre la figure 10, le contraste sur la matrice partiellement remplie était beaucoup plus élevé. Son taux de lisibilité était bien meilleur que celui de la cellule entièrement remplie.

La présence d’une paroi séparant les cellules a été appliquée à plusieurs échantillons d’aluminium marqués au laser. Ces échantillons ont été conservés à un taux de remplissage de 80 % (cette valeur a été déterminée expérimentalement comme étant optimale pour l’usage prévu).

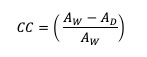

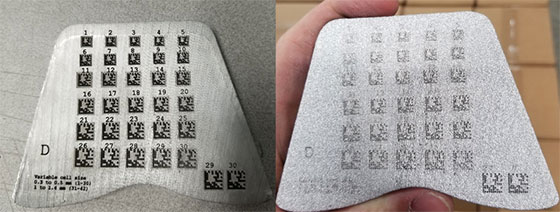

Au total, 85 DMC (d’une taille de 10 x 10) ont été créés à l’aide d’un laser à fibre Laserax LXQ-100 (100 W) sur un alliage d’aluminium contenant 8 à 10 % de Si (Aural 2TM). Les 85 échantillons ont été conservés avec un remplissage de 80 % ; cependant, la taille des cellules variait de 0,3 mm à 1,6 mm.

En matière d’optimisation, la taille et la profondeur des cellules étaient les deux paramètres qui variaient d’un échantillon à l’autre. Pour faire varier la profondeur, il suffisait de modifier le nombre de passages du laser sur le marquage. Le laser passait de 1 à 5, puis était converti en profondeurs physiques mesurables à l’aide d’un profilomètre de surface (modèle DEKTAK 150). L’augmentation de la taille des cellules a pour effet d’augmenter la taille globale de la matrice, comme le montre la figure 11 ci-dessous.

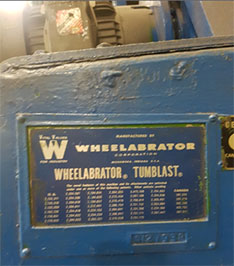

Le processus de grenaillage a été réalisé sur une grenailleuse à tambour Wheelabrator (voir ci-dessous, figure 12) avec des billes en acier moulé de type S170 (taille moyenne des billes : 0,430 mm) chez Groupe Canimex à Drummondville, au Québec. Le processus a duré au total 90 secondes.

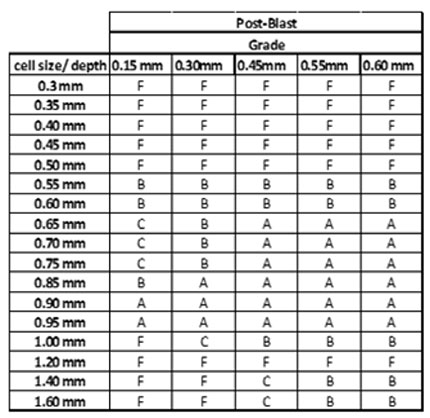

Les 85 marquages ont été analysés afin d’évaluer leur contraste avant et après le processus de grenaillage à l’aide de la caméra Cognex DM262X. La valeur de contraste a été calculée conformément à la norme ISO 29158 à l’aide de l’équation suivante :

La caméra DM262X divisait chaque pixel en niveaux de gris et lui attribuait une valeur comprise entre 0 et 255. Un algorithme est utilisé pour séparer les pixels clairs des pixels sombres. Aw est la valeur moyenne en bits (0 à 255) de la zone claire, tandis que AD est la valeur moyenne en bits (0 à 255) de la zone plus sombre. Le contraste est donc défini comme le rapport entre la différence entre les zones claires et sombres et la zone claire.

Résultats expérimentaux du marquage résistant au grenaillage

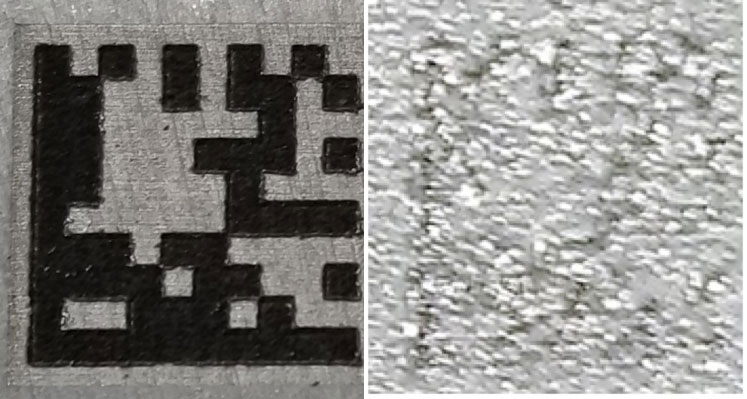

La première étape pour évaluer les paramètres optimaux d’un code pour un marquage résistant au grenaillage consiste à s’assurer de sa lisibilité après traitement. Les figures 13 et 14 ci-dessous montrent des photos des marquages avant et après le traitement par grenaillage.

Il est important de mentionner que le contraste apparent des codes affichés sur les images ci-dessus dépend de l’éclairage ambiant et de l’angle de vue. Pour contourner ce problème et obtenir des données objectives tout en réduisant le nombre de variables, un lecteur de codes-barres, le DM262X, a été installé sur un support fixe. L’angle de vue et l’éclairage ont donc été maintenus constants et n’ont pas influencé la valeur du contraste d’une mesure à l’autre.

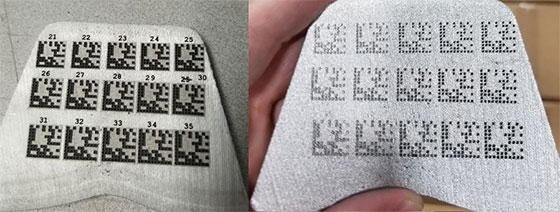

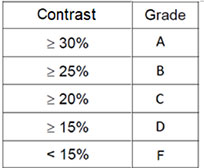

Conformément à la certification ISO 29158 relative au marquage direct des pièces, de nombreux critères, tels que le contraste cellulaire, la modulation cellulaire ainsi que la déformation axiale et la déformation de la grille, doivent être évalués afin de déterminer la qualité du marquage. Ces notes fournissent un outil quantitatif permettant d’évaluer la lisibilité d’un code. La note A selon la norme ISO 29158 est la meilleure note, tandis que la note F est la plus mauvaise. La qualité d’un code correspond toujours à la note la plus basse obtenue pour tous les critères. Un code qui a une note A pour les contrastes peut tout de même obtenir un C en raison d’une note inférieure obtenue pour l’un des autres critères (modulation cellulaire, déformation axiale et déformation de la grille, etc.). Les 85 DMC fabriqués pour cette expérience ont tous obtenu la note globale A attribuée par la caméra DM262X avant le processus de grenaillage. Le tableau 2 ci-dessous montre la qualité globale des marquages après grenaillage.

Le contraste, élément central dans l’évaluation de la qualité du code, a été utilisé comme outil quantitatif pour les marquages post-grenaillage dans cette expérience. Le tableau 3 ci-dessous présente l’équivalence des notes selon la norme ISO 29158.

Les sous-sections suivantes présentent des graphiques des valeurs de contraste mesurées en fonction de la taille des cellules, de la profondeur et du temps de marquage.

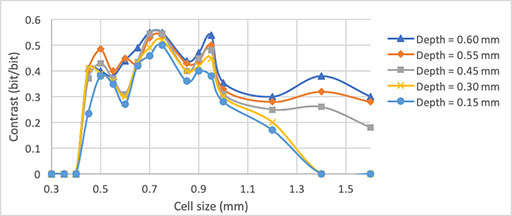

Impact de la taille des cellules sur le contraste après grenaillage

La figure 15 ci-dessous montre les variations de contraste en fonction de la taille des cellules pour chaque ensemble de marquages. On peut observer la présence de trois sections différentes. La première section s’étend de 0,3 mm à 0,5 mm, dans laquelle le contraste est nul pour les plus petites cellules (un DMC illisible s’est vu attribuer une valeur de contraste nulle) et augmente à mesure que les cellules grossissent. Dans la deuxième partie du graphique, qui s’étend de 0,5 mm à environ 0,9 mm, le contraste présente certaines variations. Cependant, il demeure assez élevé au sein de cette plage. La troisième section couvre les cellules plus grandes, dont la taille varie entre 0,95 mm et 1,6 mm, et montre une dépendance plus importante à la profondeur de la cellule ainsi qu’une diminution générale du contraste à mesure que les cellules deviennent plus grandes.

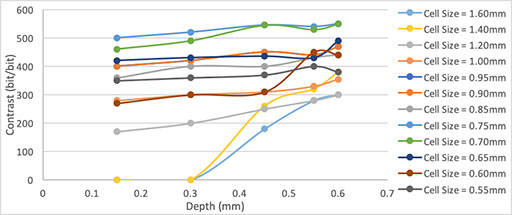

Impact de la profondeur des cellules sur le contraste après grenaillage

La figure 16 montre les variations de contraste en fonction de la profondeur pour tous les DMC lisibles.

Ce graphique montre que les cellules plus grandes sont davantage affectées par une variation de profondeur que les plus petites. En fait, pour la section centrale contenant des cellules d’une taille comprise entre 0,50 mm et 0,90 mm, le contraste n’est que légèrement affecté par le changement de profondeur. La troisième section, dont les dimensions varient entre 0,95 mm et 1,60 mm, est beaucoup plus affectée par la profondeur de la cellule. Dans le cas des cellules plus grandes, 1,40 mm et 1,60 mm, il semble qu’il y ait même une profondeur minimale à atteindre pour pouvoir calculer un contraste.

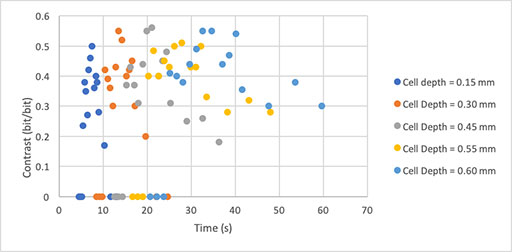

Temps nécessaire pour réaliser un marquage résistant au grenaillage

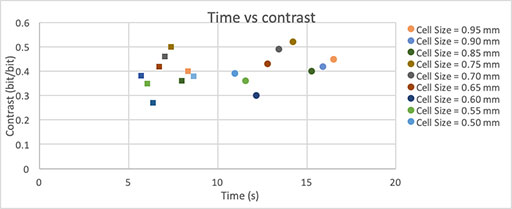

La relation entre les différentes combinaisons de paramètres et les temps de marquage est illustrée à la figure 17.

D’après la figure 17, il apparaît clairement que les troisième à cinquième passages du laser (profondeurs de cellule de 0,45 mm à 0,60 mm) nécessitent beaucoup plus de temps pour obtenir un contraste similaire. En éliminant les troisième à cinquième passages laser de la figure 17 et en supprimant les cellules trop petites (moins de 0,5 mm) ou trop grandes (plus de 1 mm), nous obtenons la figure 18.

Comme le montre la figure 18, plusieurs configurations sont disponibles pour créer un marquage résistant au grenaillage qui optimise à la fois le temps et le contraste. En fait, si 6 caractères numériques ou moins doivent être encodés (ce qui correspond à la capacité du DMC 10X10 de cette étude), il est possible de créer une marque résistante au grenaillage en moins de 10 secondes tout en conservant un contraste relativement élevé qui permet une lecture cohérente et un code de haute qualité (A ou B). Bien que la caméra ait donné des valeurs de contraste similaires pour les codes à 1 passage et à 2 passages, une meilleure qualité globale et un meilleur classement ont été obtenus pour les 2 passages.

Analyse des résultats expérimentaux pour le marquage résistant au grenaillage

Les résultats montrent que les DMC dont la taille des cellules individuelles est inférieure à environ 0,5 mm présentent un contraste beaucoup plus faible ou ne sont pas lisibles avec la caméra. Nous avions initialement émis l’hypothèse qu’une petite taille de cellule empêcherait la bille d’acier de pénétrer dans le trou marqué et préserverait ainsi le contraste après le grenaillage, car les surfaces inférieures des cellules conserveraient leur microstructure. Cependant, en examinant de plus près les échantillons dont la taille des cellules est inférieure à 0,5 mm, il semble que les trous soient obstrués par les surfaces aplaties qui les entourent. Cela peut être observé dans la figure 6. Ce n’est pas très surprenant, car l’aluminium est un matériau souple et ductile, tandis que l’acier est comparativement beaucoup plus dur. Un impact d’une bille d’acier sur une surface en aluminium déformerait sans aucun doute la surface et obstruerait les petits trous. Ces trous obstrués rendent le code illisible dans l’ensemble. Par conséquent, des cellules de plus grande taille sont préférables pour obtenir un code lisible après grenaillage.

Au-delà de 0,5 mm et jusqu’à environ 0,9 mm, le contraste est bon et assez constant. Au-delà de 0,9 mm, le contraste tend à diminuer jusqu’à la taille maximale des cellules de 1,6 mm (telle qu’utilisée dans cette expérience). Cependant, la profondeur n’a étonnamment pas eu un impact important sur le contraste. En partant de l’idée principale selon laquelle la surface absorbante inférieure des cellules est protégée par les parois environnantes, nous avons effectué une analyse géométrique de la forme du cratère par rapport à la dimension de la projection afin de mieux comprendre le phénomène physique.

Analyse géométrique

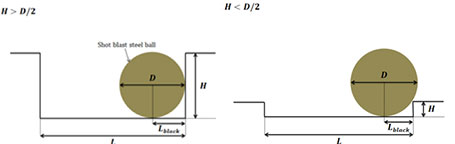

Au cours du processus de grenaillage, un grand nombre de billes d’acier frappent la surface dans toutes les directions. Cela a pour effet de polir la surface avec laquelle les billes entrent en contact. Dans le cas des cellules marquées en noir, l’effet de polissage détruit la microstructure et augmente la quantité de lumière réfléchie au fond de la cellule. Dans cette analyse, nous supposons que les seules zones qui resteront noires sont celles où les billes d’acier utilisées pour le grenaillage ne peuvent pas entrer en contact direct avec la surface. La figure 19 ci-dessous présente l’analyse.

Les paramètres D, H, L et Lblack correspondent respectivement au diamètre de la bille d’acier grenaillée, à la profondeur de la cellule, à la longueur de la cellule et à la longueur de la zone sombre restante. Pour simplifier, cette analyse ne tient pas compte de la déformation des parois et des billes d’acier. La figure 20 ci-dessous présente un schéma illustrant ce phénomène.

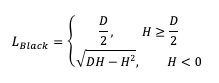

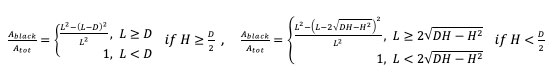

La valeur théorique de L Black est donnée par :

Il est alors possible de calculer la surface proportionnelle de la cellule qui restera noire après le grenaillage.

La figure 21 ci-dessous montre clairement que l’analyse géométrique ci-dessus est effectivement observée dans les résultats.

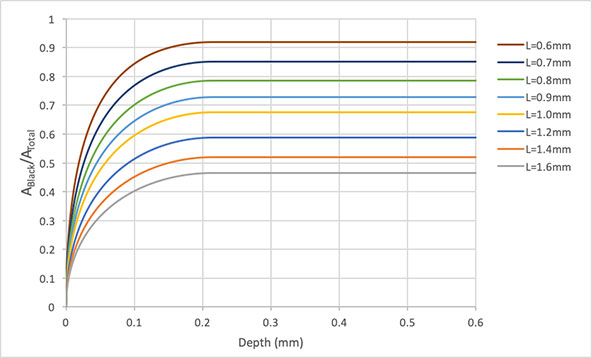

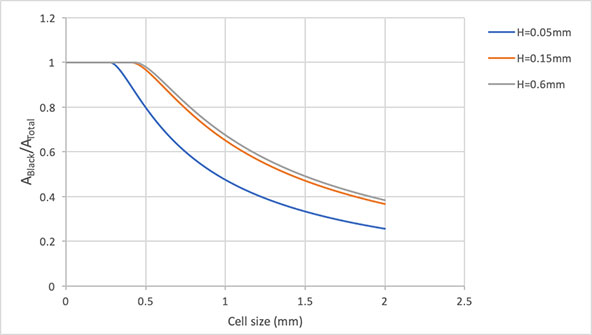

Ces équations obtenues à partir de l’analyse géométrique sont représentées graphiquement dans les figures 22 et 23 ci-dessous et comparées aux résultats expérimentaux. La valeur de D est fixée à 430 µm, ce qui correspond au diamètre moyen des billes en acier moulé S170.

Une corrélation entre les résultats expérimentaux et théoriques peut être observée. En fait, ce modèle géométrique illustre bien la raison pour laquelle la profondeur de la cellule n’a qu’un faible impact sur le contraste et pourquoi celui-ci diminue lorsque la taille de la cellule est supérieure à la taille de la projection. Au-delà d’une certaine valeur critique de profondeur (D/2), la proportion de zone sombre n’augmente pas pour des profondeurs plus importantes et n’est influencée que par la taille de la cellule.

Notre modèle géométrique démontre donc clairement le contraste DMC modifié par le processus de grenaillage, à l’exception des cellules plus petites dans lesquelles le lissage de la surface qui obstrue les trous est l’effet dominant.

Un marquage résistant au grenaillage efficace doit présenter un taux de remplissage d’environ 80 %, une profondeur d’environ D/2 ou plus (généralement 200 µm) et une taille de cellule individuelle comprise entre 0,55 mm et 0,95 mm. Le choix final de la taille des cellules doit être un compromis entre des temps de marquage courts (0,55 mm à 0,75 mm) et la meilleure qualité possible (0,85 mm à 0,95 mm). Avec cette taille de cellule, certains marquages peuvent entraîner le blocage des billes de carbone d’acier à l’intérieur de la cellule, comme illustré dans la figure 24 ci-dessous. Le média bloqué a réagi comme une cellule noire et a ainsi pu être relu avec succès.

Intégration en ligne et hors ligne d’un marqueur laser industriel dans des cellules de moulage sous pression

Il existe deux types de machines recommandées pour l’intégration d’un marquage résistant au grenaillage dans une cellule de moulage sous pression : enceintes à aire ouverte et enceintes à table rotative. Ces deux machines sont représentées dans la figure 24 ci-dessous.

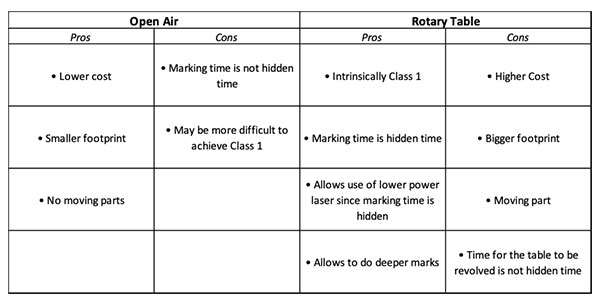

Le tableau 4 ci-dessous présente une comparaison des avantages et des inconvénients des deux machines.

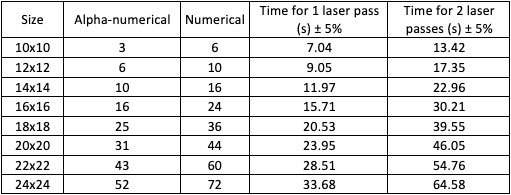

Le tableau 5 ci-dessous montre la relation entre la capacité de stockage et le temps de marquage, pour une taille de cellule de 0,70 mm et 1 ou 2 passages.

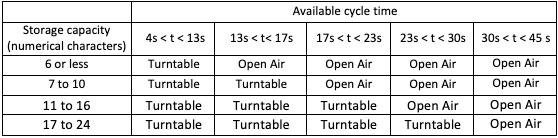

En fonction du temps de cycle disponible dans le processus et de la quantité de données à encoder, le choix approprié du type de boîtier est indiqué dans le tableau 6. Il convient de noter que les recommandations du tableau 6 tiennent compte de deux passages laser et d’une taille de cellule de 0,70 mm.

Conclusion

Le marquage laser reste la technologie la plus viable et la plus fiable pour le marquage permanent des composants afin d’assurer leur traçabilité. La technologie laser permet de relever facilement les défis toujours plus nombreux posés par le secteur du marquage direct des pièces. Le système laser LXQ-100 de Laserax répond au besoin d’un marquage résistant au grenaillage, qui optimise à la fois le temps de marquage et la lisibilité du code. Pour les DMC avec une faible capacité de stockage de données (six caractères numériques ou moins), il est possible d’obtenir des temps de marquage inférieurs à 10 secondes tout en conservant une note B ou supérieure par rapport aux normes ISO 29158. Nous avons également démontré que les DMC à plus grande capacité de stockage peuvent conserver leur haute qualité après un grenaillage pouvant être obtenu dans des délais raisonnables. Finalement, nous avons expliqué quels boîtiers sont les plus adaptés, en fonction des exigences en matière de stockage des données et des temps de cycle disponibles dans les processus de moulage. Forts de ces avancées, les fabricants de pièces moulées sous pression peuvent désormais envisager sérieusement la mise en œuvre de solutions de marquage laser en ligne dans leurs cellules de moulage sous pression, même si les pièces sont soumises à un traitement postérieur par grenaillage.

Remerciements

Nous tenons à remercier nos partenaires pour ce projet : Cascades Die Casting Group, Mercury Marine et Groupe Canimex pour leur soutien et pour avoir permis l’utilisation de leur équipement de grenaillage dans le cadre de cette étude.

Références

1. Maltais, J., Brochu, V., Frayssinous, C., Vallée, R., Godmaire, X., Fraser, A. « Surface analysis study of laser marking of aluminium, » ICSCOBA 2016