Performance de marquage laser pour l’aluminium

Ce papier technique offre de l’information détaillée concernant les performances de marquage du système laser Laserax pour l’industrie de l’aluminium. Plus précisément, l’articule fournis :

- Le temps de marquage à différents niveaux de puissance

- La tolérance focale avec des systèmes de marquage laser 2D et 3D

Le marquage laser a été performé sur de l’aluminium 380 et 6061 en utilisant les systèmes de marquage laser LXQ-100 2D et le LXQ-100 3D.

Temps de marquages optimisés pour l’aluminium

Pour obtenir un temps de marquage aussi rapide que possible pour l’industrie de l’aluminium, l’équipe Laserax a optimisé plusieurs paramètres laser dont: le taux de répétition, l’espacement des lignes, l’énergie par pulses, la vitesse de balayage, la dimension du point focal et le type de remplissage.

En utilisant ce type de configuration spécifique à l’aluminium, les temps de marquages ont été testés à différents niveaux de puissances pour 4 marquages différents.

| Marquage | 20 W | 30 W | 50 W | 100 W |

|---|---|---|---|---|

| 16x16 DMC (10x10 mm) | 5.25 | 3.62 | 2.37 | 1.40 |

| 16x16 DMC (10x10 mm) 16 caractères (1.5 mm height) | 6.47 | 4.51 | 2.95 | 1.78 |

| 20x20 DMC (15x15 mm) | 12.03 | 8.30 | 5.32 | 3.08 |

| 20x20 DMC (15x15 mm) 16 caractères (1.5 mm height) | 21.02 | 14.54 | 9.35 | 5.56 |

La plus grande tolérance focale dans l’industrie de l’aluminium

La configuration optimale du système laser conçut par Laserax accorde la plus grande tolérance focale dans l’industrie automobile. La tolérance focale est la zone à l’intérieur de laquelle la focale du laser peut être décalée sans en affecter la qualité du marquage. Une grande tolérance focale permet une meilleure tolérance pour :

- Le positionnement des pièces a marqué

- Marqué des surfaces irrégulières

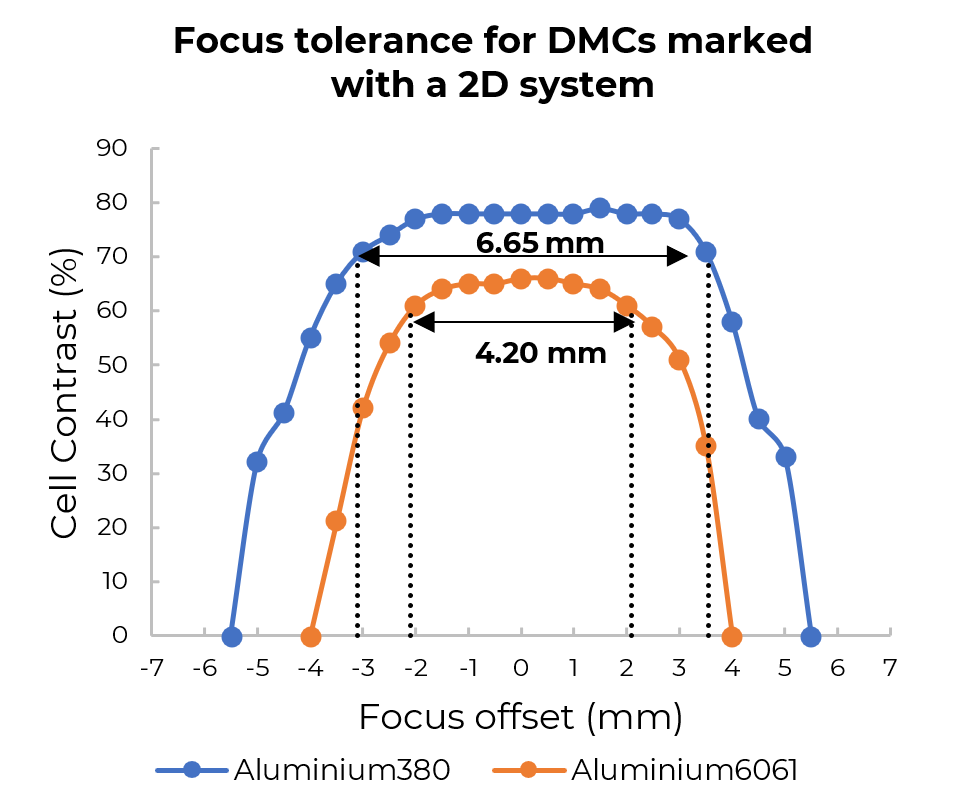

Les valeurs de tolérance focales ont été testées avec des codes de type data matrice (DMCs) en utilisant la configuration spécifique à l’aluminium. Les DMCs étaient ensuite analysés au niveau de leur contraste, une mesure critique lors de la gradation de codes DMCs. Ils ont été analysés en utilisant un Cognex DM8072 verifier.

Les résultats ne comprennent pas les DMC qui avaient un contraste en deçà de 90% de leur valeur maximale. Tel que démontré dans le graphique ci-bas, le contraste décroit rapidement en deçà de ce pourcentage. Éventuellement le diamètre du pulse devient trop large et donc la densité d’énergie devient trop petite pour marquer la surface.

Résultats pour les systèmes laser 2D

Le point focal du système 2D est fixé sur une position. C’est donc pour cette raison que le décalage entre la focale et la position de marquage est utilisé pour calculer la tolérance focale.

Ceci est connu sous le nom de décalage focal. La tolérance focale est de 6.55 mm pour l’aluminium 380 et 4.20 mm pour l’aluminium 6061.

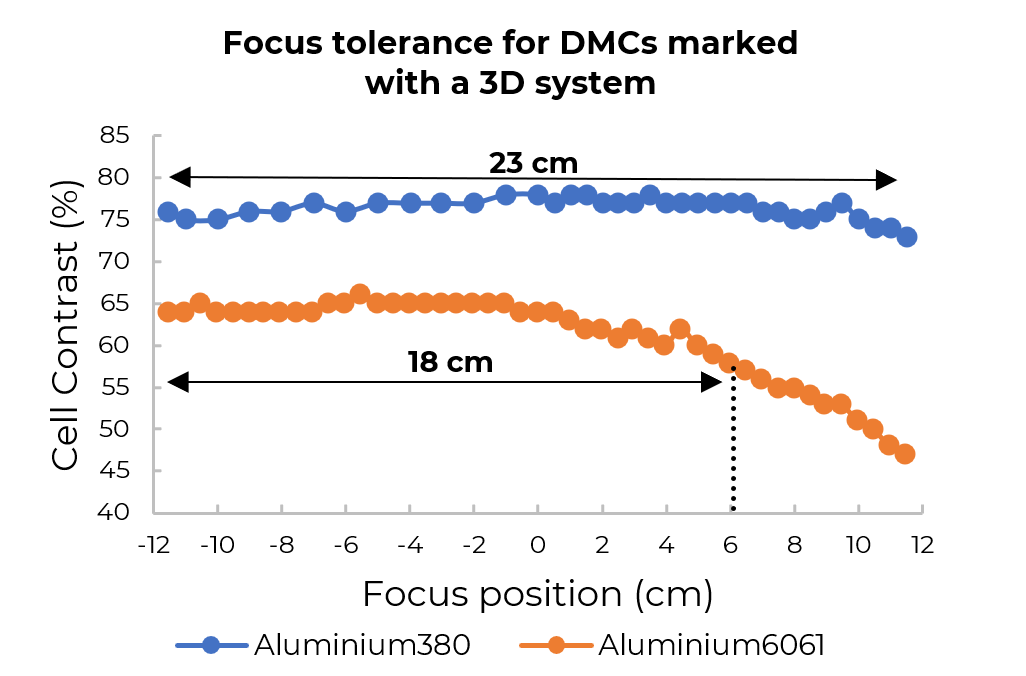

Résultats pour les systèmes laser 3D

Les systèmes 3D sont équipés d’une lentille mobile précise et rapide qui est utilisée pour déplacer la focale du laser à sa position optimale. Cela rend possible le marquage sur des surfaces courbées, penchées, de multiple niveau ou sur les autres types de surface non-planes. La position focale est utilisée pour calculer la tolérance focale, puisque la focale est repositionnée avec le système 3D (il n’est pas décalé).

La tolérance focale est de 23 cm pour l’aluminium 380 et 18 cm pour l’aluminium 6061.