Wie wird die Qualität der Laserreinigung überprüft

Laserax verwendet eine Reihe standardisierter und bewährter Tests, um sicherzustellen, dass die gereinigte Oberfläche frei von Beschichtungen oder organischen Verunreinigungen ist. Zunächst wird die Benetzbarkeit des Metalls mit einem Wasserkontaktwinkeltest (WCA) gemessen.

Wasserkontaktwinkel

Durch die Messung des Kontaktwinkels auf der gereinigten Oberfläche mit einem Oberflächenanalysegerät kann festgestellt werden, ob Verunreinigungen die Ausbreitung des Wassers verhindern. Ein geringerer Kontaktwinkel (etwa 10 Grad) weist auf eine saubere Metalloberfläche hin.

Relative Fluorescence Units

Die Sauberkeit wird auch mit Relative Fluorescence Units (RFU) gemessen. Die RFU-Werte werden von einem Fluoreszenzmessgerät registriert, das die Metalloberfläche mit UV-Strahlen bestrahlt und die resultierende Fluoreszenz der Verunreinigungen quantifiziert.

So wie wir Lärm messen, um die Stille zu quantifizieren, messen wir die Fluoreszenz von Verunreinigungen, um die Sauberkeit zu messen. Je niedriger der RFU-Wert ist, desto sauberer ist das Metall.

Single-Mode- vs. Multi-Mode-Laser

Single-Mode-Laser übertragen das Laserlicht effizienter und haben eine bessere Strahlqualität als die breiteren, leistungsstärkeren Multi-Mode-Laser. Beide Arten von Lasern können verwendet werden, um Verunreinigungen von metallischen Oberflächen zu entfernen.

Die Hauptunterschiede bestehen darin, dass Single-Mode-Laser während der Reinigung eine Oberflächenstruktur anätzen können, um die Haftung zu verbessern, während Multi-Mode-Laser Oberflächen schneller reinigen können.

REINIGUNGSGESCHWINDIGKEITEN FÜR DIE ENTFERNUNG VON BESCHICHTUNGEN

Die Laserreinigung entfernt Beschichtungen von Metalloberflächen, ohne das Substrat zu beschädigen. Laserax hat in mehreren Projekten die unten aufgeführten Geschwindigkeitsergebnisse erzielt. Zu den Anforderungen gehörte das Erreichen von WCA-Werten von <= 10° und RFU-Werten von <= 10. Die Entfernung der Beschichtung wurde für verschiedene Schichtdicken getestet bei Beschichtungen wie

- Pulverlackbeschichtung

- Phosphatbeschichtung

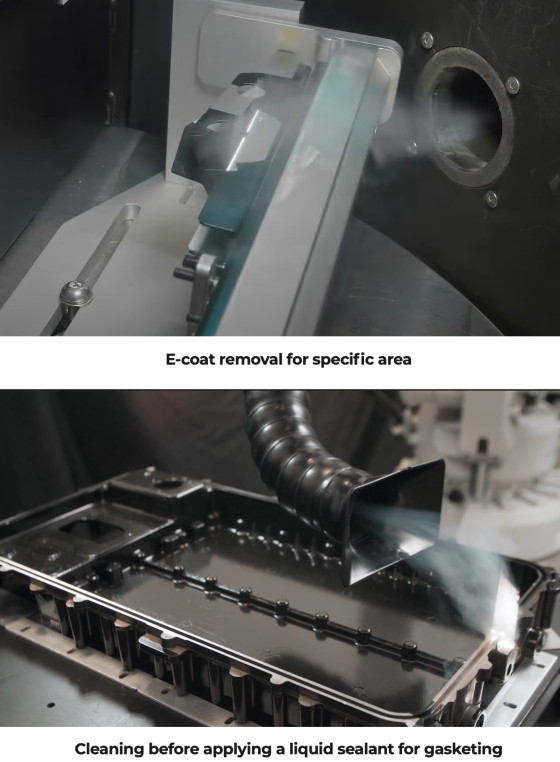

- E-Coating (KTL, Kataphorese)

| | SINGLE-MODE [in2/s] | MULTI-MODE [in2/s] |

|---|

| Material | Beschreibung | 100 W | 200 W | 300 W | 500 W | 1 kW | 2 kW | 3 kW |

|---|

| E-Coating und Phosphatbeschichtung | 25 μm | 0,1–0,2 | 0,2–0,3 | 0,3–0,4 | 0,5–0,6 | 0,6–1,2 | 1,1–2,4 | 2,4–3,5 |

|---|

| 50 μm | 0,08–0,1 | 0,1–0,2 | 0,1–0,2 | 0,2–0,3 | 0,3–0,6 | 0,5–1,2 | 1,2–1,7 |

| Lackierung und Pulverlackbeschichtung | 100 μm | 0,03–0,1 | 0,1–0,2 | 0,2–0,3 | 0,3–0,4 | 0,5–1,2 | 1,9–3,6 | 3,9–5,1 |

|---|

| 200 μm | 0,01–0,05 | 0,05–0,07 | 0,08–0,1 | 0,1–0,2 | 0,4–0,6 | 1,3–1,7 | 2,0–2,6 |

| Epoxid | 0,5 mm | 0,02 | 0,03 | 0,06 | 0,09 | 0,12 | 0,17 | 0,19 |

|---|

REINIGUNGSGESCHWINDIGKEITEN FÜR ANDERE MATERIALIEN UND VERUNREINIGUNGEN

Die Laserreinigung ist eine effektive Methode, um Metalloberflächen von Verunreinigungen zu befreien, die sich während der Produktion angesammelt haben. Laserax hat die unten aufgeführten Ergebnisse in mehreren Projekten mit unterschiedlichen Anforderungen erzielt.

| | SINGLE-MODE [in2/s] | MULTI-MODE [in2/s] |

|---|

| Material | Anforderungen | 100 W | 200 W | 300 W | 500 W | 1 kW | 2 kW | 3 kW |

|---|

| Öl | Ästhetisches Finish | 0,9–1,4 | 1,6–2,2 | 2,0–2,6 | 2,6–3,0 | 18,6–32,7 | 39,4–63,2 | 62,3–91,1 |

|---|

| WCA = 30–40 | 0,6–0,7 | 1,0–1,3 | 1,3–1,8 | 1,7–2,5 | 7,0–10,8 | 17,5–32,0 | 30,4–43,4 |

| WCA = 10–20 | 0,4–0,6 | 0,7–0,9 | 0,9–1,3 | 1,3–1,6 | 1,2–3,3 | 5,4–10,2 | 9,8–17,0 |

| Oxid | Ästhetisches Finish | 0,8–1,0 | 1,8–2,0 | 2,5–2,9 | 3,6–5,5 | 18,6–32,7 | 39,4–63,2 | 62,3–91,1 |

|---|

| WCA = 30–40 | 0,5–0,7 | 0,7–1,1 | 1,1–1,5 | 1,7–2,3 | 5,3–8,5 | 15,5–23,3 | 21,7–32,6 |

| WCA = 10–20 | 0,3–0,5 | 0,6–0,9 | 0,9–1,3 | 1,3–1,6 | 1,7–3,9 | 5,3–9,6 | 10,0–14,5 |

| Rost | Grad C | 0,1–0,6 | 0,3–1,6 | 0,5–1,9 | 0,8–2,3 | | | |

|---|

| Walzzunder | Allgemein | 0,01–0,09 | 0,03–0,2 | 0,05–0,3 | 0,08–0,5 | | | |

|---|