サンドマーキングの用途

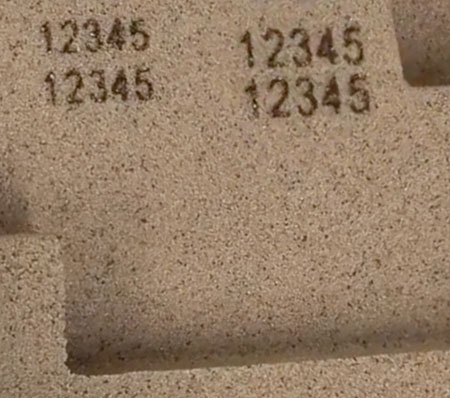

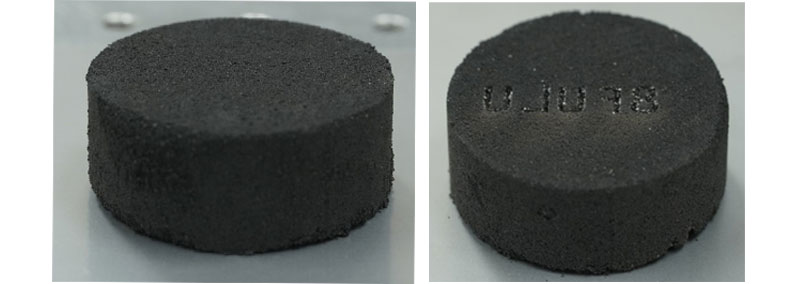

レーザーマーキングは、金属鋳造に使用する砂型にシリアルナンバー、文字、ロゴを彫刻するために使用できます。このプロセスはサンドマーキングと呼ばれています。鋳造プロセス後、識別子はバーコードリーダーを使用して読み取ることができるようにその部分を「浮き出させ」ます。文字の形状と深さはマーキングプロセスで制御できますが、鋳造プロセスの品質と一貫性にも影響されます。

レーザーマーキングは、金属鋳造に使用する砂型にシリアルナンバー、文字、ロゴを彫刻するために使用できます。このプロセスはサンドマーキングと呼ばれています。鋳造プロセス後、識別子はバーコードリーダーを使用して読み取ることができるようにその部分を「浮き出させ」ます。文字の形状と深さはマーキングプロセスで制御できますが、鋳造プロセスの品質と一貫性にも影響されます。

サンドマーキングは、インサートや機械式の彫刻に代わる優れた方法です。これにより、金型設計にインサートや修正を毎回加えることなく、各砂型部品に固有のマーキングを行うことが可能になります。このプロセスは非常に正確で、完全自動化または半自動化できます。

| メリット | 用途 |

|---|---|

|

|

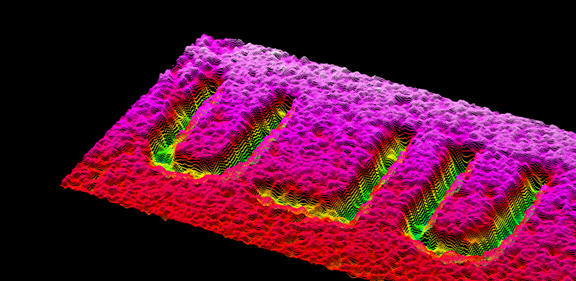

砂型へのマーキング深さ

レーザーマーキングの深さは、次のような要因の影響を受けます。

- レーザー通過数

- 砂の圧縮

- 砂の種類

- 粒度

- 接着添加物

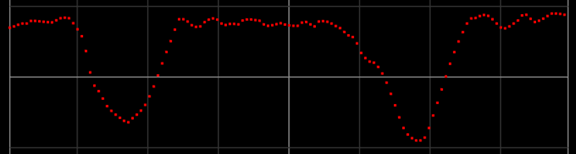

サンドマーキングの速度

サンドマーキングは高速マーキングプロセスです。砂型は壊れやすいため、レーザービームで砂粒を簡単に除去することができます。システムのパラメータを変更すれば、マーキング速度をより早くすることができます。

砂のマーキング速度を求めるために、Laseraxは複雑さの点で最も難しい「8」という文字を使用しました。これで指定の速度に対する高品質のマーキングを保証することができます。

レーザーマーキングの速度は、 次のような要因の影響を受けます。

- 砂の種類と状態

- 文字の大きさ、深さ、太さ

- レーザー出力

| 深さ(mm) | ||||

|---|---|---|---|---|

| 高さ(mm) | 0.70~0.90 | 1.40~1.80 | 2.10~2.70 | 2.80~3.60 |

| 4 | 0.15 s | 0.25 s | 0.35 s | 0.45 s |

| 8 | 0.25 s | 0.45 s | 0.70 s | 0.90 s |

| 12 | 0.40 s | 0.75 s | 1.10 s | 1.45 s |

| 16 | 0.55 s | 1.05 s | 1.55 s | 2.05 s |

* Laseraxの200 Wパルスファイバーレーザーで緑砂に彫った「8」の数字

砂をマーキングする場合は、100 Wまたは200 Wのレーザーが最適なソリューションです。より速くする必要がある場合は、100 Wまたは200 Wの複数のレーザーの方が、同等の出力の高出力レーザー1つよりも優れた性能を発揮します。

| 深さ(mm) | ||||

|---|---|---|---|---|

| レーザー出力(W) | 0.70 - 0.90 | 1.40 - 1.80 | 2.10 - 2.70 | 2.80 - 3.60 |

| 100 | 0.45 s | 0.85 s | 1.25 s | 1.68 s |

| 200 | 0.40 s | 0.75 s | 1.10 s | 1.45 s |

| 300 | 0.40 s | 0.70 s | 1.05 s | 1.40 s |

| 500 | 0.35 s | 0.70 s | 1.00 s | 1.35 s |

* Laseraxのパルスファイバーレーザーで、緑砂に高さ12mmで彫った「8」の数字