産業用レーザー溶接機

アルミニウム、銅、各種合金などの金属溶接には、速度と精度の点からレーザー溶接機が理想的です。手動または自動のレーザーソリューションが必要な場合は、当社のレーザーエキスパートチームが生産ラインへの統合をサポートします。

また、当社のソリューションはプロセスの研究開発や製品開発にも利用されています。

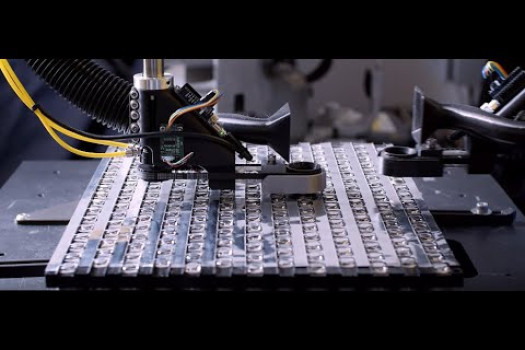

生産規模の拡大

当社のレーザーマシンは、生産規模を拡大し、厳しい要件を満たすことができるように作られています。このソリューションには、ビジョン、ロボットアーム、広い視野などの機能が備わっているため、レーザー溶接プロセスが高速生産に最適化されます。

溶接品質の改善

レーザー溶接は、超音波接合、TIG溶接、抵抗溶接などの従来の溶接技術よりも優れています。レーザー溶接モニタリングデバイスを使用することで、すぐに欠陥を検出して手直しすることが容易になります。

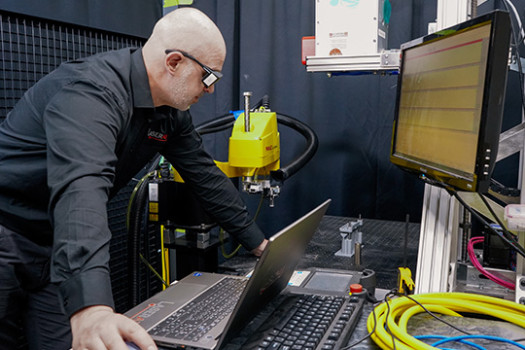

オリジナルの統合サービスを導入

当社のレーザー溶接エキスパートがテストを行い、溶接プロセスを開発し、レーザー溶接機の統合をサポートします。