固体電池とリチウムイオン電池:優れているのはどちらか?

長年、デバイスや電気自動車への電力供給は、リチウムイオン電池がその役割を担ってきましたが、現在、固体電池が次の担い手として注目されています。しかし、その主張はどの程度正確なのでしょうか?

優れた設計のバッテリーパックは、お客様にアピールするにはガソリンベースのエンジンに打ち勝つ必要があります。電気のバッテリーは内燃機関(ICE)にはない複雑な問題を克服する必要があるため、大きな課題となります。

ここでは、バッテリーパックのパフォーマンスに影響を与える可能性のある一般的な問題をご紹介します。

バッテリー技術の複雑さをよりよく理解するために、以下のテーマについて見て行きましょう。

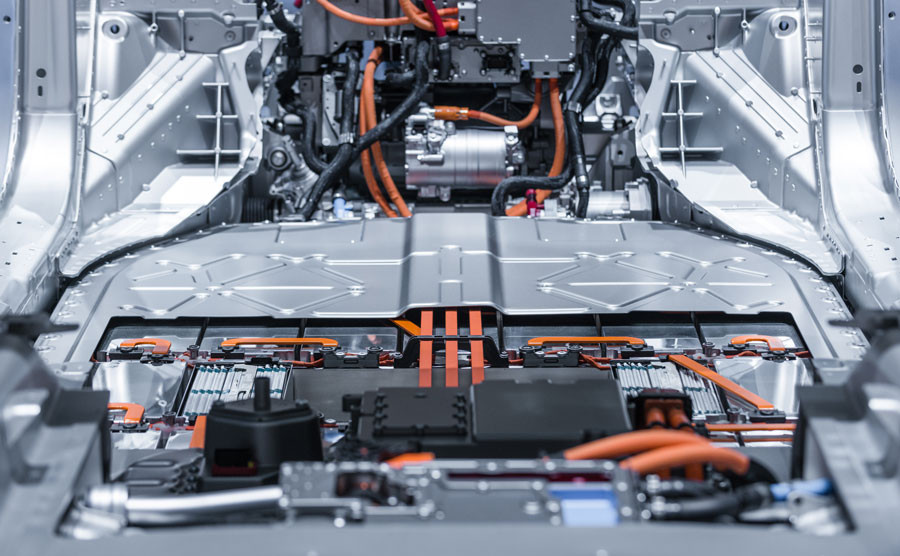

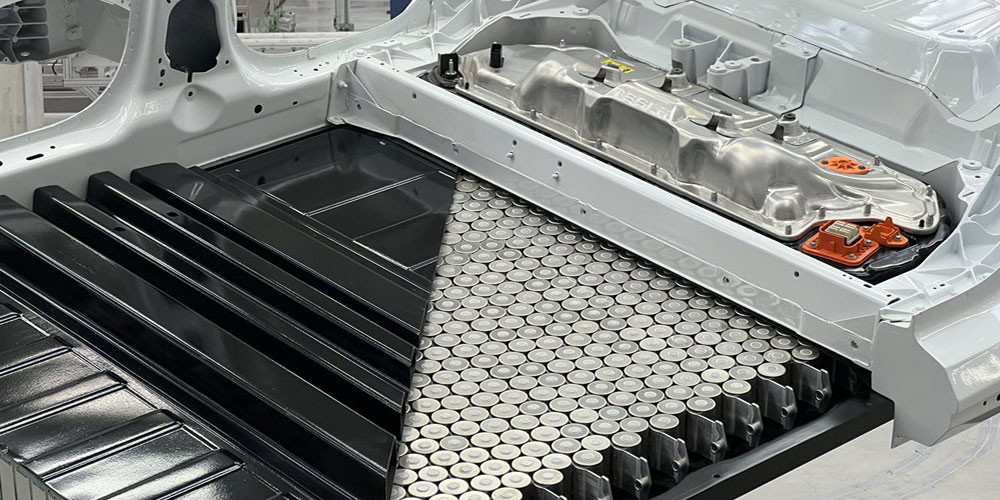

バッテリーパックは、電気自動車(EV)やエネルギー貯蔵システム(ESS)などの電気システムに電力を供給するために電気エネルギーを貯蔵する機器です。電力は電池パック内で互いに接続されているセルに蓄えられます。

十分な電力を供給するために、バッテリーパックは単一セルでは供給できない最小電圧レベルを必要とします。そのため、複数のセルを直列につないで電圧を上げます。小容量のセルを使用する設計のものもあります。必要なバッテリー電力を得るために、セルを並列につないで容量を増加させます。並列につないだセルは、1つの大きなセルのように作働して、電力を供給します。

バッテリーパックは、バッテリーモジュール(またはサブパック)と呼ばれる複数の小さなセクションで構成されています。これらのモジュールには、直列および並列につながれた少数のセルが含まれます。通常は電圧が低いため、取り扱いは安全に行うことができます。バッテリー全体を交換せず、欠陥がある少数のセルのみを交換できる場合、モジュール構成により工程が容易となります。EV用バッテリーは通常、4個から40個のモジュールを直列につないで作られます。

バッテリーパックは電気自動車に使用される中で最も高価な部品です。幅広い構成部品で構築される複雑なシステムです。ここでは、重要な構成部品を紹介します。

低電圧の12Vバッテリーは、ヘッドライト、無線システム、その他のアクセサリなどの低電力用途に使用されています。ハイブリッド車やガソリン車では、エンジンの始動に使用されます。電気自動車では、メインバッテリー(トラクションバッテリー)がなくても機能するエネルギー源として使用されます。例えば、安全上の理由で電源が切断されている場合に、駆動用バッテリーを起動して重要な構成部品に電力を供給するために使用されます。

従来、最も知られている種類の12V電池は鉛蓄電池の化学反応を利用して作られていたため、鉛酸蓄電池と呼ばれていました。パック内のセル数は6個に制限されていました。最新の12Vバッテリーは、より高性能で軽量なリチウム電池のリチウムイオンバッテリーパックです。

12Vバッテリーは小型なので、通常はボンネットの下に設置されます。近年、衝突時にショートする可能性を最小限に抑え、安全性を高めるためにトランク内に設置するメーカーも出てきています。前面での衝突が多いため、背面に配置した方が衝撃からの保護性能が高くなります。

ハイブリッドバッテリーはEV電池に比べてエネルギーの含有量が少なく、非常に小型です。それでも、今日のハイブリッドバッテリーの航続距離は通常30マイルから50マイル(50kmから80km)です。内燃機関(ICE)に頼ることなく、ほとんどの短距離移動に使用できます。これは、最初のモデルがわずか0.6マイル(1km)の自律走行しかできなかったことと比べると、大幅な改善です。

ハイブリッドバッテリーパックは、加速時など燃焼機関の効率が最も悪いときに、それを補完するように作られています。ガソリン消費量を可能な限り減らすことが目標です。また、ブレーキ時に無駄なエネルギーを回収(回生制動)することで充電することもできます。

他のバッテリーパック設計とは異なり、EV用バッテリーは駆動用モーターや付属品を含む車両の全範囲に電力を供給するために作られたフルサイズのバッテリーです。現在のEV用バッテリーは20kWhから130kWhの電力を供給し、その内90%から95%のエネルギーを使用することができます。これは他の種類のバッテリーよりもはるかに高い割合です。Mercedes EQSは最も航続距離の長い電気自動車で、485マイル(780km)の自律走行が可能です。

EVバッテリーは、車両の重量と体積に対してかなりの部分を占めています。重量は最大450kg(1000ポンド)で、車両の総重量の1/4に相当します。その設計によって400Vから900Vまでの高電圧を発生します。最新の設計では、車両構造の一部として統合されつつあります。

高性能バッテリーパックはフォーミュラEレース用に設計されたバッテリーです。ハイブリッドと純粋なEVの2つのカテゴリーに分類されます。超軽量構造を実現するために複合材料で作られています。高性能バッテリーの中には、レース中に交換できるように取り外し可能なものもあります。

小型でありながら、超高出力を発揮します。より正確には、近隣全体の電力を出力するのに十分な、数百kWの電力を供給することができます。強力な電力需要のため、巨大な冷却システムを要します。

高性能バッテリーパックは、他のタイプのバッテリーよりも高いエネルギー効率を誇ります。例えば、ブレーキ時に失われたエネルギーをより多く回収することができます(回生ブレーキ)。

この10年間で、バッテリーパックの設計は、より優れた航続距離に対する需要を満たすために多くの進化を遂げてきました。EVへの関心が高まったことで、レーザーなどのより高度な製造技術による生産の合理化も進み、さらなる品質改善とコスト削減が可能になりました。