ファイバーレーザークリーナー:金属洗浄を引き受ける機械

ファイバーレーザークリーナーは、サンドブラストや化学洗浄などの従来の洗浄方法よりも多くのメリットがあるため、金属表面の洗浄において人気が増加しています。

レーザーテクスチャリングとも呼ばれるレーザー仕組みは、レーザービームを使用して表面に模様(または微細構造)をエッチングするプロセスです。金属、ポリマー、セラミック、複合素材の表面を改質して、接着性、湿潤性、導電性などの特性を改善するために使用します。表面処理は製造や医療用途で一般的です。

金属製造では、接着結合や溶射皮膜のための表面を準備するためにレーザー仕組みがますます使用されており、表面のテクスチャリングを行って接着性を向上させる一方で、妨害する可能性のある汚染物質を除去します。

接着結合は、溶接や機械的な留め具(ボルト、ネジ、リベット、クリップなど)のような、従来の接合技術に取って代わりつつあります。本加工には次のようなさまざまなメリットがあります。例えば、表面を結合するために使用する構造用接着剤は、軽量設計を可能にし、熱による歪みを発生させず、接着領域全体に均等に応力を分散させます。

レーザー仕組みを使用して、接着結合のための表面を準備します。例えば、電気自動車の構造体バッテリーの接合面の前処理に使用します。

接着結合におけるレーザー仕組みのメリットには、次のようなものがあります。

レーザー仕組みは他の表面前処理法(化学エッチング、プラズマクリーニング、ブラスト加工)と比較して、より良い接着品質を提供することが分かっています。

溶射は、ガンを使用して溶融物質を表面に吹き付け、コーティングするプロセスです。このプロセスにより、部品の耐食性が向上し、腐食防止、耐熱性、耐摩耗性などの表面特性が得られます。

溶射皮膜処理前に、基材とコーティングの間の良好な接着品質を得るために表面を前処理する必要があります。レーザー仕組みは、表面に粗さを加え、かつ表面を洗浄して、結合プロセスを妨害する汚染物質をなくし、粗くなった表面との接着性を高めます。

ターボハウジング(前の動画参照)と燃料電池バイポーラプレートは、溶射皮膜における表面の前処理のためにレーザー仕組みが使用される部品の例です。グリットブラスト加工のような他の表面構造化プロセスに取って代わり、高精度レーザーによってマスキングの必要性をなくしています。

レーザー仕組みは以下の用途にも使用されます。

Laseraxは金属製造におけるレーザー仕組みの最適構成を開発しました。この構成は、品質を最大化し、コストを最小化する高速プロセスを提供します。

テストの結果、金属製造におけるほとんどのレーザー仕組みプロセスには、次のレーザー構成が最適であることがわかりました。

金属製造以外の用途では、異なる構成が使用される場合があることにご注意ください。例えば医療用途ではより高い精度が必要であり、ナノ秒のレーザーパルスの代わりに(より高価な)フェムト秒のレーザーパルスを必要とすします。

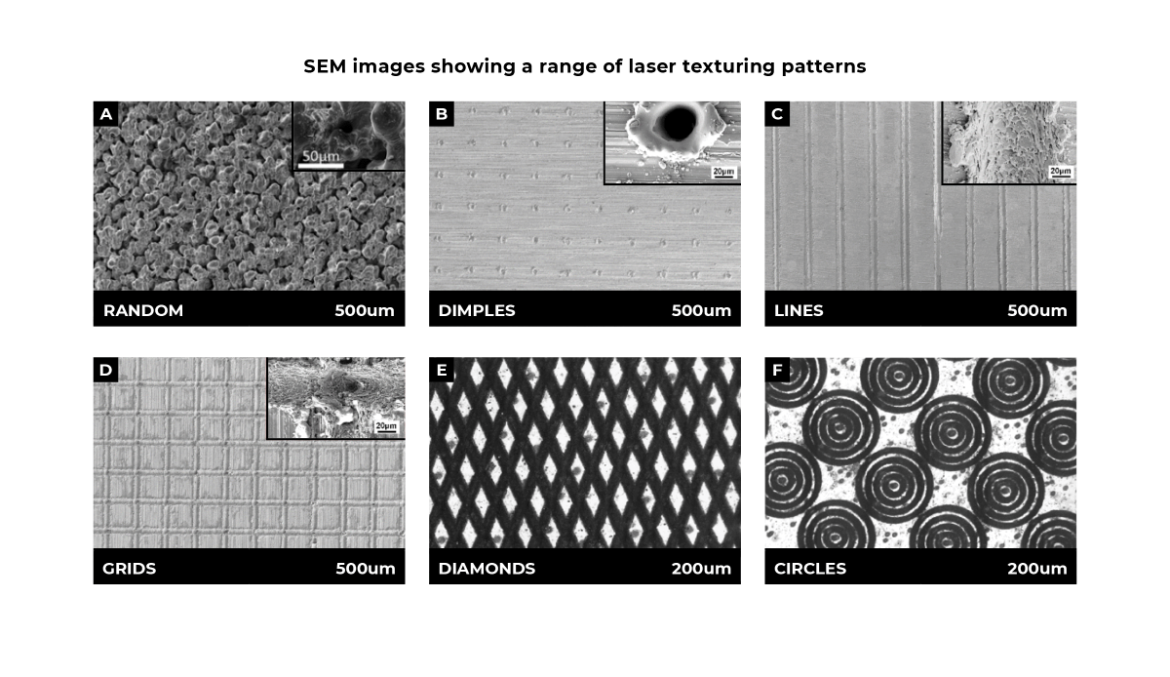

レーザー仕組みは、集束されたビームの力を使って金属表面を繰り返しエッチングし、深さがミクロン単位で計算される正確な模様を作り出します。線状が最も典型的な模様ですが、他のパターンにはディンプル、円、グリッド、ダイヤモンド、さらにランダムなものもあります。

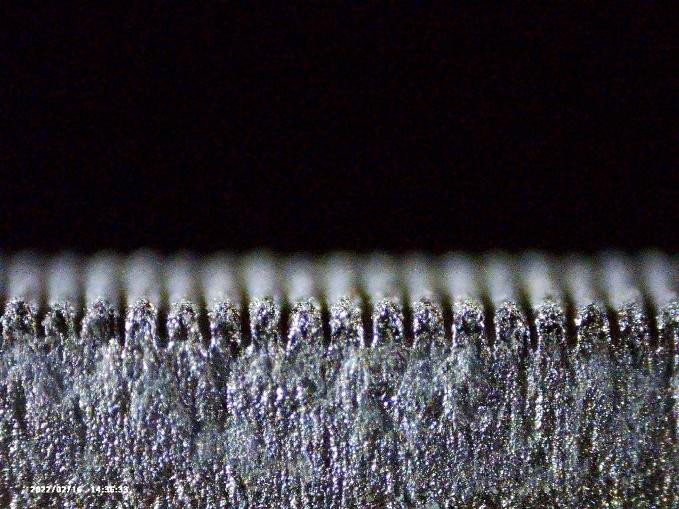

レーザー加工中、レーザービームは瞬時に金属の表面を蒸発させます。ビーム周辺において、ビームからの熱は金属を一瞬で溶かすのに十分です。約100ナノ秒で溶融金属は再凝固し、レーザー経路の周囲に突起が生じます。この過程で、接着性の向上に寄与する表面酸化物が生成されます。

また、表面にエッチングされた模様は、金属表面と接合される素材との接触面積を増加させ、接着性を向上させます。

レーザー仕組みは、既存の生産ラインに簡単に統合できる柔軟で汎用性の高い製造プロセスであり、メーカーにとって魅力的な選択肢となっています。高出力レーザーシステムは、厳しい要件に対応するために生産ラインに直接統合することができます。

Catherineは工学物理学の学士号と物理学の修士号を取得していますが、金属表面のレーザーテクスチャリングの工業的ソリューションを開発するために、Laseraxと提携して修士課程を修了しました。現在はLaseraxのアプリケーションラボスーパーバイザーとして、クライアント向けにレーザープロセスのテストと最適化を行うチームを監督しています。