ファイバーレーザークリーナー:金属洗浄を引き受ける機械

ファイバーレーザークリーナーは、サンドブラストや化学洗浄などの従来の洗浄方法よりも多くのメリットがあるため、金属表面の洗浄において人気が増加しています。

電気自動車の販売台数は増加しており、品質に対する顧客の期待も高まっています。電気モーターの効率を経時的に維持するために、メーカーは導電部をエポキシコーティングによって汚染物から保護しています。

レーザークリーニングは、レーザー溶接前におけるエポキシの除去や、エポキシ塗布前における汚染物質の除去に使用することができ、どちらの場合においても清潔な表面を確保します。

本ページで取り上げる内容は次のとおりです。

部品は他の部品に溶接する前に、エポキシを含浸させます。その後、金属表面を傷つけずにきれいな表面を確保するために、溶接が必要な部分にはエポキシレーザークリーニングを行います。

下の動画では、レーザークリーニングで電気ヘアピンモーターからエポキシコーティングが除去されています。

別の方法としては、含浸前に溶接が必要な領域を手動でマスキングし、その後、部品をコーティングした後にマスキング部を除去する方法があります。溶接前に対象部分を洗浄しなければいけないため、この手作業が余計にかかります。

エポキシレーザークリーニングでは、まず金属部のエポキシコーティングまたは塗装を気化させます。その後、金属表面をレーザーで洗浄し、製造プロセスの次のステップに備えます。

最適化されたレーザークリーニングプロセスは、他のエポキシ除去方法よりも優れています。ミクロンレベルのレーザービーム精度により、きれいな表面を実現する正確で再現可能なプロセスを可能にします。レーザービームは電気から生成し、化学物質を必要とせず、廃棄物も発生しないため、コーティング除去の環境保全技術として有望視されています。

パルスレーザーは、エポキシ除去に必要な高エネルギー準位に達するため、金属からのエポキシ塗装の除去やコーティングの除去に理想的です。各短パルスは、同出力の連続レーザーよりも多くのエネルギーを各繰り返しで供給します。

レーザーのパルス継続時間とその繰り返し数を調整することで、エポキシに対するレーザーアブレーション(除去)が最適化されます。例えば、Laseraxのレーザーのパルス継続時間は20ナノ秒から500ナノ秒の間で変化します。下の例にあるように、1つのパラメータのみ変更した場合、結果に大きな影響を与える可能性があります。

最近の実験で、Laseraxはエポキシで覆われた銅製の自動車部品でさまざまなレーザーパラメーターのセットをテストしました。この実験中に調整した主なパラメーターは、レーザー出力、レーザーモード、レーザー通過量です。

シングルモードレーザーは光ファイバーのコア径が小さいため、マルチモードレーザーよりも一度にカバーする表面が少なくなります。しかし、シングルモードレーザーは、マルチモードレーザーよりも効率的にレーザー光を照射し、ビームの質も優れています。

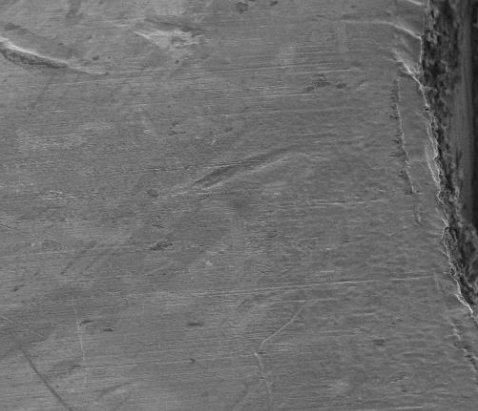

下の走査型電子顕微鏡(SEM)の画像は、手動のマスキング後に、シングルモードとマルチモードの両方のエポキシレーザークリーニングを使用して、部品のミクロ組織検査の様子を示しています。この検査は、表面にエポキシの残留物が残っているかどうかを確認するために行いました。

これらの画像は、各サンプルの銅表面に存在する元素のEdx測定と組み合せました。結果として、500 Wのシングルモードレーザーにより、手動プロセスおよび1 kWマルチモードレーザーよりも優れた洗浄およびエポキシ除去品質を実現することが明らかになりました。

1 kWのマルチモードレーザーは、500 Wのシングルモードレーザーと比較して、より効率的で、より速いアブレーション(除去)を達成するものの、同じ回数のレーザー通過後にはより多くのエポキシ残留物が発生します。

多くの場合、エポキシなどの接着剤を塗布する前にレーザークリーニングを行います。金属表面から汚染物質や酸化物を除去することで、レーザークリーニングは金属基材と接着剤間の効果的な接着における理想的な条件を提供します。また、レーザーは金属表面をテクスチャリングして、接着力を高めることができます。

次の動画内のバッテリーハウジングは、接着接合前にレーザーでクリーニングされ、テクスチャリングが施されています。エポキシ塗布前に、同様の処理を行うことができます。

洗浄された表面にコーティングや有機汚染物がないことを確認するために、さまざまなテストが行われます。水接触角(WCA)テストで金属の湿潤性を定量化する方法が用いられます。湿潤性は、液体が固体表面に広がったり付着したりする能力を定義するものです。洗浄面の接触角を表面分析装置で測定すると、何らかの汚染物質が水の拡散を防いでいるかどうかがわかります。低い接触角と、きれいな金属表面は相互に関連があります。

清浄度は相対蛍光単位(RFU)でも測定できます。RFU値は、金属表面に紫外線を照射する蛍光測定装置によって検知され、結果として生じる汚染物質からの蛍光を定量化します。RFUの値が低いほど、金属はきれいだということになります。

清浄度は静寂のようなもので、不在を定義するため、測定できません。騒音を測定して静寂を定量化するように、汚染物質の蛍光を測定して清浄度を測定します。

電気モーターを高速かつ耐久性のある方法で組み立てる革新的な方法は、EVメーカーとそのサプライヤーにとって主な注力点となっています。

エポキシレーザークリーニングは、自動車産業に影響を与える可能性のある有望な技術の一つにすぎません。メーカーが環境に配慮した持続可能な技術で生産を拡大するのに役立ち、エポキシコーティングを除去するだけでなく、多くの類似の用途にも利用できます。

Catherineは工学物理学の学士号と物理学の修士号を取得していますが、金属表面のレーザーテクスチャリングの工業的ソリューションを開発するために、Laseraxと提携して修士課程を修了しました。現在はLaseraxのアプリケーションラボスーパーバイザーとして、クライアント向けにレーザープロセスのテストと最適化を行うチームを監督しています。