ファイバーレーザークリーナー:金属洗浄を引き受ける機械

ファイバーレーザークリーナーは、サンドブラストや化学洗浄などの従来の洗浄方法よりも多くのメリットがあるため、金属表面の洗浄において人気が増加しています。

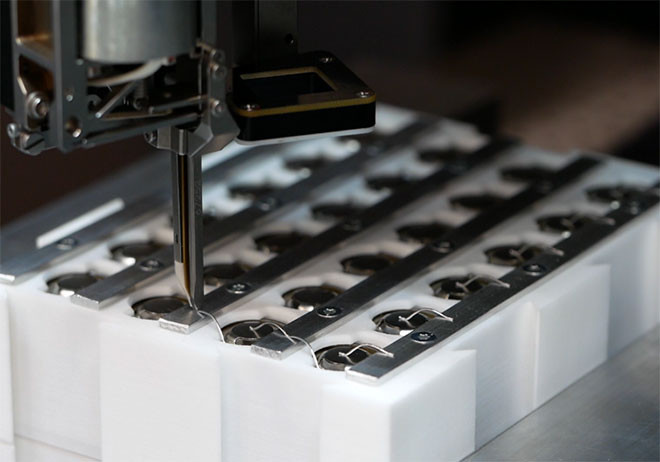

ワイヤーボンディングとは、熱と圧力を使用して、薄くて細いワイヤーを構成部品に取り付けるプロセスです。ワイヤーは通常、アルミニウム、銅、銀、または金でできています。

ワイヤーボンディング装置は、電子デバイスの構成部品間を電気的に接合するために使用します。航空宇宙産業、半導体産業、太陽電池産業、マイクロエレクトロニクス産業、EVバッテリー産業などで広く使用されています。

このページでは、ワイヤーボンディング装置の種類とその制限について説明し、自動車業界でこれらの課題を克服するためにレーザー溶接がどのように使用されているかを紹介します。

ワイヤーボンディングは、複数の種類のボンディングツールとエネルギー方式を備えた汎用性の高い技術です。ここでは、最も重要なものを紹介します。

ボールボンディングではボール状のワイヤーを使用し、それをボンディングパッドに溶接するのに対し、ウェッジボンディングではウェッジ状のワイヤーを使用します。ボールボンディング装置ではワイヤーを垂直に、ウェッジボンディング装置ではワイヤーに角度を付けます。

超音波ボンディングは、高周波の機械振動を使用してワイヤーとボンディングパッドの間に結合を作成するワイヤーボンディングプロセスです。超音波ボンディングは、ソノトロードと呼ばれる特殊な角型工具を、接合する素材に押し当ててエネルギーを加えます。

熱圧着とは、熱と圧力を使用してワイヤーとボンディングパッドの間に結合を形成するプロセスを指します。

超音波熱圧着とは、熱と超音波エネルギーを組み合わせて、ワイヤーとボンディングパッドの間に結合を作るプロセスを指します。

ボンディングワイヤーには、細いもの、コーティングされたもの、丸いもの、平らなものなどがあります。ワイヤーはさまざまな素材で作ることができます。

自動車業界では、EVバッテリーパックやモジュールの電池とバスバーを相互接続するためにワイヤーボンディング装置が使用されています。このプロセスは重要なボトルネックの原因となっているだけでなく、作業現場が複数の自動ワイヤーボンディング装置で埋めつくされてしまうこともあります。これらはすべて、繰り返し発生する重要な運用コストと床面積の要件に影響します。

高速大量生産ラインでは、ワイヤーボンディングの代わりにレーザー溶接が使用されることが増えています。

例えば、バッテリーの生産ラインでは、各バッテリーパックとモジュールが数百から数千の相互接続を必要とするため、生産ペースに追いつくために大量のワイヤーボンディング装置が通常必要になります。より強力な電気接続を得るために、一部のメーカーでは、配線のサイズに制限があるため、1つの接続に複数の細い線を使用する必要さえあります。

レーザー溶接機には同様の機械的制限がないため、ワイヤーボンディング装置よりもはるかに効率的です。1台のレーザー溶接機が、ワイヤーボンディングマシン数台分の働きをします。

良好なボンディング品質を達成し、不良を最小限に抑えるには、ワイヤーボンディング前(またはレーザー溶接前)に表面をクリーニングする必要があります。酸化物、グリース、粉塵などの汚染物質は取り除かなければなりません。これは例えばEVバッテリーのような高品質な要件を満たすために不可欠です。

課題の1つは洗浄プロセスの精度であり、メーカーはプラズマクリーニングとレーザークリーニングのどちらを選択すべきかを常に把握しているわけではありません。

ワイヤーボンディングにおいて、プラズマクリーニングはレーザークリーニングほど精度が高くありません。その結果、プラズマクリーニングでは必要以上に広いエリアが処理され、これといった理由もなく洗浄プロセスに時間がかかります。また、粉塵やヒューム(ガス)を処理するためには、より強力な排気システムが必要であり、フィルターを頻繁に交換する必要があるため、追加のメンテナンスが必要になることも意味します。

レーザー溶接が必要だと思われる場合は、レーザーのエキスパートに問い合わせ、用途についてご相談ください。

ヘッダー画像はHesse Mechatronicsより提供