ファイバーレーザークリーナー:金属洗浄を引き受ける機械

ファイバーレーザークリーナーは、サンドブラストや化学洗浄などの従来の洗浄方法よりも多くのメリットがあるため、金属表面の洗浄において人気が増加しています。

マスキングテープは、溶射皮膜やグリットブラストから特定エリアを保護するために長い間使用されてきました。しかし、レーザーがより高速で信頼性の高い代替手段となり、自動化が容易になることをご存じでしたか?

レーザー技術は、局所的なエリアを処理する際の溶射プロセスの管理方法を大幅に改善することができます。

溶射皮膜は、耐熱性、耐摩耗性、環境保護、および耐食性などの特性を改善する表面処理です。溶射には、高速フレーム溶射(HVOF)、プラズマスプレー、アークスプレー、フレームスプレーなど、いくつかの種類があります。

このプロセスでは、パウダーまたはワイヤーの原料を使用し、溶融またはほぼ溶融するまで加熱します。溶融した原料は、高温のガス流を使用してコーティングが必要な表面に押し出されます。熱の蓄積による損傷を防ぐため、コーティング工程では基材を冷却します。

溶射皮膜プロセスでは、溶接や組み立てなどの他の用途で完全に清浄な状態に保つ必要があるため、特定のエリアをコーティングしないようにする必要があります。これらのエリアを保護するためにマスキングテープが広く使用されていますが、レーザークリーニングはプロセスを簡略化する新しい技術です。

この違いを理解するために、溶射マスキングとレーザークリーニングのアプローチについて見て行きましょう。

溶射マスキングとは、特定のエリアがコーティングされたりブラスト加工されたりするのを防ぐために、金属表面にテープを貼るプロセスです。溶射マスキングテープは、高温耐性と耐摩耗性に優れており、溶射やブラスト加工などの過酷な処理に耐えることができます。

次のビデオでは、マスキングテープを使用して特定のエリアをまずブラスト加工から、次に溶射コーティングから保護しています。

溶射マスキングは、処理速度が遅く、エラーが発生しやすく、労力がかかるプロセスです。

スプレーの用途によって必要なテープの種類は異なり、非常に多くの選択肢があります。フォイルテープ、ビニールテープ、ダクトテープ、シリコン接着剤を使用したガラスファイバーテープ、シリコンゴムでコーティングされたガラステープ、アルミフォイルテープなど、まだまだたくさんの例があります。また、テープには適切な幅と長さがあり、必要な耐性に応じて単層か多層かを選択する必要があります。

レーザークリーニングで局所的なコーティングを除去できます。パルスレーザービームを繰り返し表面に照射すると、大量のエネルギーを伝達し、コーティングを加熱して飛散させます。すなわち、パーツ全体にコーティングを施してから、必要な部分から除去できます。コーティング前に表面をマスキングする必要がなくなります。

このプロセスで発生する粉塵やヒュームを管理するには、レーザーヒューム抽出器が必要になることに注意してください。

次のビデオでは、レーザークリーニングを使用して、ピニオンのアセンブリエリアからリン酸塩コーティングを除去しています。溶射皮膜を除去する場合も、レーザープロセスは同じです。

レーザークリーニングには、溶射マスキングと比較していくつかのメリットがあります。

溶射スプレーを使用する前に、希望のテクスチャと粗さを得るためのコーティング面を用意する必要があります。これらの特性は、コーティングと基材の間に強い結合を実現するのに役立ちます。

この処理は、溶射に向けた表面の前処理によく使用されます。広い面積をブラスト媒体で素早くカバーできるため、大きな表面を前処理する場合に最適です。ただし、グリットブラスト加工は精度が低く、耐摩耗性の高いマスキングテープを使用しない限り、局部のテクスチャリングには使用できません。このためプロセス全体が以下のように煩雑になります。

特定の局部エリアを溶射用に前処理する必要がある場合は、レーザーテクスチャリングの方が適しています。

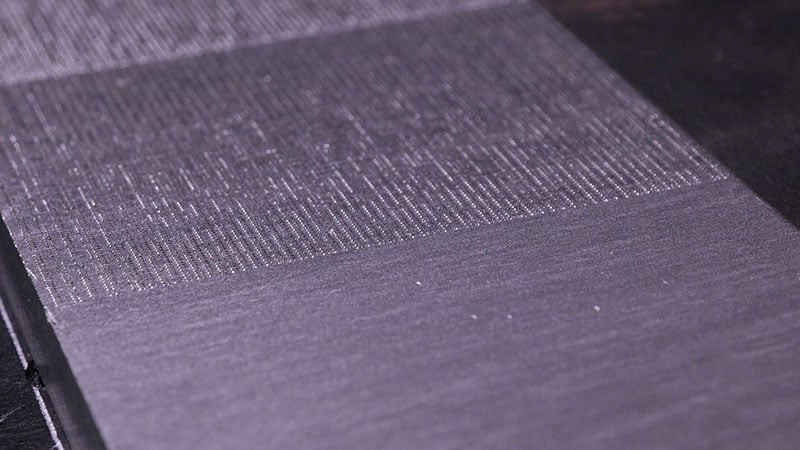

レーザービームを使用して表面に特定の模様をエッチングし、テクスチャリングと粗さを生成し、コーティングとの結合を強めます。グリットブラスト加工とは異なり、レーザーテクスチャリングは正確なエリアをテクスチャリングするようにプログラムできるため、マスキングテープは必要なくなります。

ブラスト媒体は時間の経過とともに磨耗し、プロセスの一貫性に影響を与えますが、レーザーテクスチャリングはより安定したテクスチャリングを生み出します。また、レーザーテクスチャリングは曲面形状に追従するため、そのような形状でも安定したテクスチャリングを生み出すことができます。

マスキングテープが不要になるだけでなく、次のような理由から、レーザーテクスチャリングは長期的にはコスト効率が高くなります。

レーザー技術は、グリットや溶射マスキングの用途に貴重な代替手段を提供します。レーザーは高い精度と制御性を備えているため、メーカーは作業をよりシンプルにすることができ、製造プロセスを迅速化しながら、消耗品、手作業、手作業によるミスを減らせ、ます。

レーザークリーニングまたはレーザーテクスチャリングの効果が期待できるプロジェクトがある場合は、Laseraxのエキスパートにお問い合わせください。

レーザー加工における博士号を持つAlexは、Laseraxを設立した2人のレーザーエキスパートの1人です。現在は副社長兼最高技術責任者として、レーザーマーキング、洗浄、テクスチャリング、溶接用途のレーザー工程を開発するチームを監督しています。