レーザー彫刻の仕組みは?

レーザー彫刻は、素材を気化させて煙を発生させ、永続的な深い跡を彫刻する技術です。レーザービームは、素材の表面から層を除去することによってマークを刻印するチゼルの役割を果たします。レーザーは局部に大量のエネルギーを与え、蒸発に必要な高熱を発生させます。

工業用レーザーマーキングでは、タイトな生産スケジュールに応えつつ高品質基準を維持するため、高速レーザーが無くてはならない存在です。しかし、選択肢が非常に多いため、どれを選択するか迷う可能性があります。結局のところ、必要とされるのは、動作が高速なだけでなく、コスト効率も高いマシンです。

この記事では、ニーズに最適な高速レーザーマーカーを選択するための重要な考慮事項を詳しく説明します。さまざまな種類のレーザーを理解することから、重要な機能や自動化オプションの評価まで、最適なマシンを選択できるようお手伝いすることを目的としてします。

目次

ファイバーレーザーは一般的に、より高い出力レベルを実現できることから処理速度が速いため、高速のマーキング用途に最適です。

ファイバーレーザーは他の種類のレーザーよりもメンテナンスが少なくて済むため、稼働時間が延び、中断が減少します。

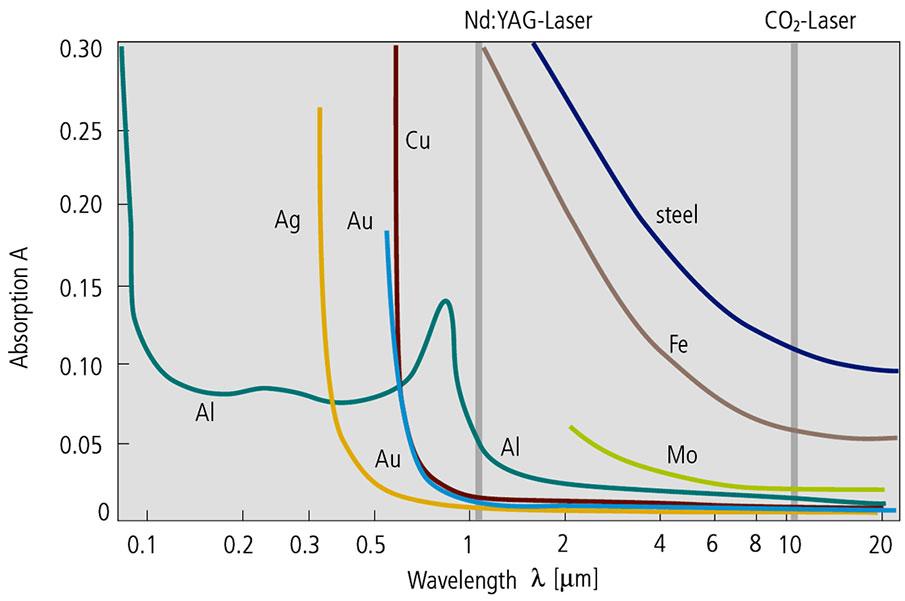

レーザーを選択する際に考慮すべき重要な要素は、作業に使用する材料の種類です。材料によってレーザー光の吸収方法が異なり、これがマーキングプロセスの速度に影響を与える可能性があります。たとえば、金属や特定のプラスチックはファイバーレーザー光を非常によく吸収します。ただし、木材やガラスなどの材料には、炭酸ガスレーザーまたはUVレーザーの方が適している場合があります。

以下は、ファイバーレーザー、炭酸ガスレーザー、UVレーザーの使用方法の比較です。

| レーザーの種類 | 最適な材料 | 一般的な用途と産業 | メンテナンス |

|---|---|---|---|

| ファイバーレーザー |

|

|

|

| 炭酸ガスレーザー |

|

|

|

| UVレーザー |

|

|

|

高速レーザーマーカーを探している場合、欠かすことのできない機能がいくつかあります。当社がお客様のために機械をカスタマイズする際に推奨する機能は次のとおりです。

レーザーマーキング中に除去される材料の一部は粉塵になります。こういった粉塵はレンズに蓄積する傾向があり、時間が経過するにつれてビームを遮り、それによってマーキングの品質が低下します。

このため、すべてのタイプのレーザーで、レンズ洗浄のための定期的なメンテナンスが必要です。

レーザーの高速性を最大限に活かすためにレンズにエアーナイフを取り付けて空気を吹き出すと、粉塵の蓄積を防ぐことができます。エアーナイフを使用することで、手動でレンズをクリーニングする頻度が減るため、メンテナンスの間隔が長くなります。1分1秒が重要な高スループット操作では、エアーナイフは不可欠な存在です。

エアーナイフはそれほど高価ではなく、多くの時間を節約できるため、ほとんどの場合にエアーナイフを推奨しています。

レーザー出力は、マーキングプロセスの速度に影響を与える最も重要な要素の1つです。一般的なルールとして、出力を2倍にすると、レーザーマーキング速度もほぼ2倍になります。例えば、100Wのレーザーの速度は50Wのレーザーのほぼ2倍です。

砂型鋳造プラント。

用途に必要な電力を評価するには、次の情報を提供して専門家とその用途について話し合うことをお勧めします。

サイクルタイムを最適化する場合、通常、2Dコードに保存する情報量を最小限に抑えることを推奨しています。これにより、より速くマーキングできるより小さなコードを作成することができます。データベースに追加情報を保存することもできます。

レーザー出力の表示方法は、情報が省略されているため誤解を招く可能性があります。

100Wレーザーを見た場合、50Wレーザーよりも高速であると想定してもよいでしょうか?

それは場合によります。

レーザーの仕様書を見るときは、レーザービーム出力がパルスなのか連続なのかを知る必要があります。50Wパルスレーザーは、エネルギーをより有効に利用するため、100W連続レーザーよりも高速になる場合があります。

連続レーザーは常に同じ量のエネルギーを放出します。パルスレーザーはエネルギーを蓄積し、パルスで放出します。これにより、より高い最大出力を実現できます。

パルスレーザーの方がより強力である理由を具体的に表すためにいくつかの数字を示します。

10,000ワットの最大出力。

50Wのパルスレーザーは、1秒あたり10,000Wのパルスを50,000回照射できます。

レーザーマーキング用途では、パルスレーザーの高い最大出力で、材料に簡単にマークを付けることができます。連続レーザーの最大出力は通常、材料をアブレーションし、高速で永続的なマークを生成するのには十分ではありません。

パルスレーザーマーカーは、追加のコンポーネントが必要なため、通常は連続レーザーよりも高価です。

さまざまな材料がさまざまな速度でレーザーエネルギーを吸収するため、適切な波長を選択することが重要です。金属、プラスチック、セラミックはすべて、波長に対して独自の方法で反応します。

たとえば金属は、ファイバーレーザーによって生成される赤外線のように、より短い波長でより多くのレーザーエネルギーを吸収します。

一方プラスチックの場合、材料を損傷することなく正確なマークを付けるためには、炭酸ガスレーザーまたは紫外線(UV)レーザーを必要とします。

波長もマーキング速度に影響を及ぼします。材料がレーザーを効率的に吸収すると、エネルギーの無駄が減るため、マーキングプロセスが高速化します。波長が合わないと、レーザーはより激しく動作する必要があるため、プロセスが遅くなります。

レーザーマーキングは、さまざまなパラメータと光学構成を使用することで実行できます。これらをレーザープロセスと呼びます。

各レーザーマーキングプロセスは、独自の方法で表面に影響を与えます。高速用途で最も重要なのは、一部のプロセスが他のプロセスよりもはるかに高速であることです。

以下に、一般的なレーザーマーキングプロセスの概要を示します。

レーザーエッチングは、材料の表面を加熱して膨張させることでその部分のみに変化をもたらすことができる高速プロセスです。このプロセスは高速用途に最適です。また、高出力レーザーが不要なため、価格が他のプロセスよりも手頃です。

レーザーマーキングは、材料を除去してより深いマークを作成するため、速度は遅くなりますが、耐久性が高くなります。マーキングが深ければ深いほど、時間がかかります。レーザーマーキングは、より強力なレーザーが必要なため、価格は一般的に高価になります。

レーザーアニールは、材料の表面を除去したり変更を加えることはしません。代わりに、熱を使用して、ステンレス鋼やチタンなどの鉄を含む金属の色を変えます。変化は表面下で起こります。高品質のマークを作成しながら、材料の完全性を損なうことなく維持する必要がある場合に使用されます。

このプロセスでは、表面をゆっくり加熱し、材料を溶かしたり除去したりすることなく、酸素が浸透するようにします。このプロセスの仕組み上、高速レーザーを使用する意味はありません。

レーザー機器は、高速用途向けにさまざまな形式で利用できます。当社のファイバーマーカーの概要は次のとおりです。

次のレーザーマーカーがニーズを満たしているかを確認したい場合は、当社の専門家にお問い合わせください。これらは、コストを最小限に抑え、速度を最適化するための情報に基づいた決定を下すのに役立ちます。

Olivier is responsible for the development of Laserax’s most widely used laser marking system, the LXQ. He is trained on industrial electronics technologies. He also has extensive experience in automation and is responsible for training new automation staff at Laserax.