高速レーザーマーカーの選び方

工業用レーザーマーキングでは、タイトな生産スケジュールに応えつつ高品質基準を維持するため、高速レーザーが無くてはならない存在です。しかし、選択肢が非常に多いため、どれを選択するか迷う可能性があります。結局のところ、必要とされるのは、動作が高速なだけでなく、コスト効率も高いマシンです。

レーザーマーキングは、レーザー技術を使用して部品やワークピースにマーキングする処理です。レーザービームが素材に当たると、そのエネルギーが反応を起こし、永続的なマークとして残ります。部品へのレーザービームの速度、出力、焦点により、レーザー処理に違いが生まれます。レーザー彫刻、レーザーエッチング、レーザーアニール、またはレーザーアブレーションを使用してマーキングできます。

部品へのマーキングを成功させるには、適切なレーザー技術と構成を選択することが重要です。必要なものを明確にするには、まず用途要件を定義する必要があります。用途要件には次のような情報を含めます。

これらの要件が、 レーザーマーキングに必要なレーザーシステム、出力、処理の決定にどのように役立つかを以下に示します。

ほとんどの産業用レーザーシステムが発する波長は肉眼では見えないため、想像するのは難しいでしょう。しかし、それぞれの物質は異なる波長に対して異なる反応を示します。

各素材には、特定の波長を吸収し、他の波長を吸収しない固有の組成があります。レーザーは単一の波長を生成するため、特定の素材のみをマーキングするための高度な専用ツールとなりますす。したがって、それぞれの素材に応じてレーザー要件が異なります。

素材に応じて、ファイバーレーザーシステムや炭酸ガスレーザーシステムが必要になります。

レーザーの種類が異なると、レーザー光源の構成要素である利得媒質に基づいて異なる波長を放出します。マーキングする素材によって、必要なレーザーマーキングシステムの種類が決まります。

ファイバレーザーシステムは、固体レーザーとみなされることがあります。そのレーザー光源は、イッテルビウムのような希土類金属を有する光ファイバーを含んでいて、約1マイクロメートル(1064nm)の波長のレーザー光を生成します。ほとんどの金属はファイバーレーザーマーキングとよく反応します。

ガスレーザーシステムには、ガスを含むレーザー光源が搭載されています。最も広く知られているガスレーザーは炭酸ガスレーザーです。これらのレーザーマーキングシステムは、9マイクロメートルから10.6マイクロメートル(9,000~10,600nm)の範囲の波長のレーザー光を生成できます。ほとんどの有機化合物はこれらの波長とよく反応します。しかし、ファイバレーザーシステムとは対照的に、金属はこのような波長と強く反応しません。

用途によって、必要なレーザーマーキング処理が決まります。例えば、除去できない高耐久のマークを生成する必要がある場合や、マーキング処理を特定のサイクルタイム内に収める必要がある場合などがあります。

レーザー処理を選択するには、ニーズと生産工程を理解する必要があります。

レーザー彫刻は、素材の一部を粉塵に飛散させて、素材に深く刻印を刻みます。例えばレーザー彫刻機は、耐久性を確保し、偽造を防止する深いマーキングを通常は必要とするVINマーキングに使用できます。また、ショットブラストなどの激しい後処理に対する耐性を必要とするマーキングにも使用できます。

レーザーエッチングは、通常、生産ラインを統合するためにできるだけ速いレーザーマーキング処理が必要な場合に使用します。この技術は、素材表面をほぼ瞬時に溶かし、材料表面に凹凸を生成します。例えば、これで白黒の高コントラストなマークを生成します。

レーザーアニールは素材表面下で化学変化を起こします。分解や置換、融解は発生しません。これは、ステンレス鋼の表面がマーキングの影響を受けないようにするための唯一のソリューションです。レーザーアニールは、ロゴのような美観的な用途にも使用されます。他のレーザーマーキング処理よりも遅いですが、最もきれいな表面仕上げが可能です。

レーザーアブレーションは、材料(一般的には塗料)以外のものを表面から除去して、マークを生成します。塗料の一部を除去して、バーコードのような識別子をマークできます。レーザーアブレーションはレーザークリーニングと同じものです。唯一の違いは用途で、目標はマーキングを行うことであって、きれいにすることではありません。場合によっては、レーザーアブレーションが最速のレーザーマーキングソリューションになります。例えば、塗料を除去する方が、鋼にマーキングするよりも高速です。

素材をクリックして、使用できるレーザー処理を確認してください。

レーザー出力を大きくすれば、より高いエネルギー密度を実現できます。それぞれのレーザマーキング技術は異なるエネルギー密度を必要とするため、特定の用途にはより多くのレーザー出力が必要となる場合があります。例えば、レーザー彫刻は最も高いエネルギー密度を必要とするマーキング技術です。

しかし、出力が高いほどコストも高くなります。幸いなことに、レーザービームのエネルギー密度を増加させるためにレーザー出力を上げる必要がある場合、他にも方法があります。

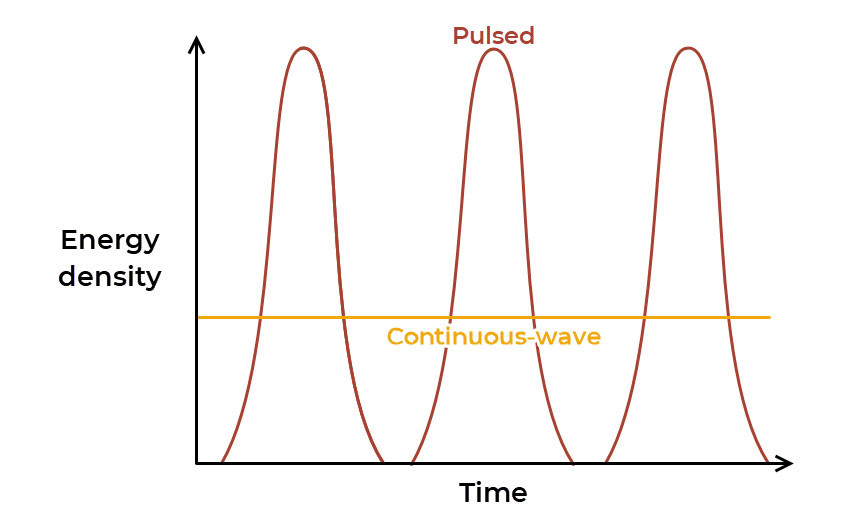

レーザービームにはパルスレーザーと連続レーザーがあります。連続波レーザーは連続してレーザービームを照射します。パルスレーザーは、設定された繰り返し率でレーザービームを照射します。

レーザービームをパルス化すると、同じレーザー出力でより高い最高出力を達成することができます。これはハンマーで釘を打つようなものです。速く打てば打つほど、一回ごとの出力が少なくなります。

そのため、パルスレーザーシステムは、連続波レーザーシステムよりも高い出力密度を要求するマーキング用途に使用することができます。また、より高速に作業を実行することもできます。

Laserax社製のレーザー彫刻システムは、パルスレーザービームまたは連続レーザービームを照射します。金属は有機材料よりも高いエネルギー密度が必要なため、ファイバーレーザシステムではパルスレーザーを、炭酸ガスシステムでは連続レーザーを使用します。

ファイバーレーザーマーカーの動作を確認するには、次の動画をご覧ください。

ますます多くの製造業においてマーキングソリューションとしてレーザーが選択されています。それには適切な理由があります 。

レーザーマーキングでは、部品に直接永続的なマーキングを行うことができます。また、他のマーキング方法とは異なり、マーキング処理は生産ラインの最初に実行できます。

ショットブラストや基板コーティングなどの処理前にマーキングを行った場合でも、部品の寿命を通して高品質のマーキングを維持することができます。 データマトリクスコード、 バーコード、 英数字 シリアル番号の品質維持を心配する必要はありません。

消耗品が必要ないため、マーキング作業が容易になり、薬品やインクを使用する技術に取って代わることで、職場の安全衛生向上に貢献します。消耗品の排除は、年間の運用コストを削減できるので費用対効果も高くなります。

レーザーマーカーやシステムには可動部品がないため、部品が破損しにくくなります。このため、レーザー機器は従来の機器よりもメンテナンスが少なく、無駄が少なくなります。レーザー光源は信頼性が高く、故障までの平均時間は10万時間で、毎日の使用によっては10年以上の使用が可能です。

物理学と物理工学分野で研さんを積んだJeromeは、高度技術産業で4年以上勤務した経験があり、現在はLaseraxのテクニカルセールススペシャリストを務めています。彼には、レーザープロセスと材料との相互作用、および産業のトレーサビリティ標準に関する実務経験があります。そのため、クライアントを最適なレーザーソリューションに導くことができます。