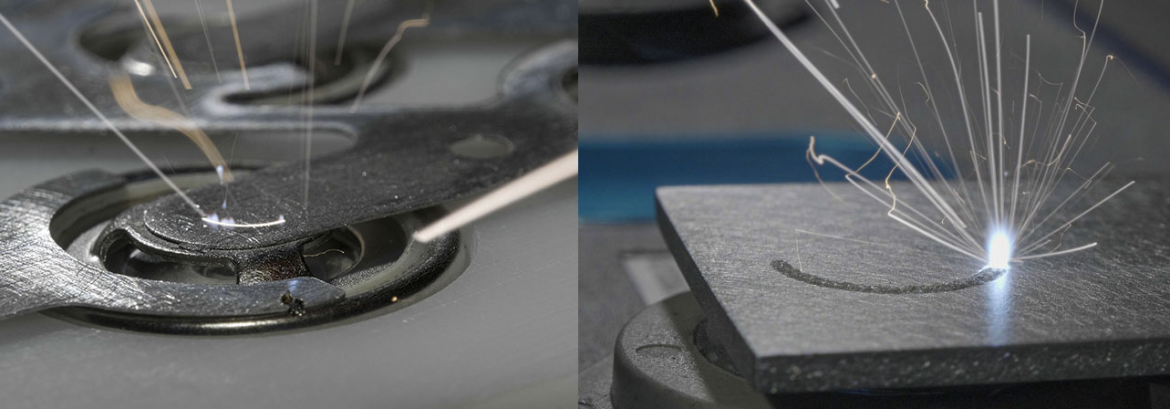

ファイバーレーザー溶接:メリット、システムおよびアプリケーション

ファイバーレーザー溶接は、熱源としてレーザービームを使用する溶接プロセスです。非接触工具として、ファイバーレーザーはメンテナンスが少なく、高速溶接スピードを提供します。レーザービームは高精度で低入熱であるため、素材への損傷を最小限に抑えることができます。

レーザービーム溶接(LBW)は、レーザービームで材料を接合する際に用いられる精密で効率的な方法です。精度、速度、小さく繊細な部品を扱うことができる能力を持つことで知られており、電子機器、バッテリー、自動車、航空宇宙などの産業に最適です。

この記事では、レーザー溶接の仕組みを詳しく説明し、その長所と短所を探り、レーザービーム溶接とレーザー溶接の違いを明らかにします。

目次

レーザービーム溶接とは、レーザー光を集中的にビームすることで金属を溶融する、精密かつ高度に制御された溶接プロセスです。また、セラミックとプラスチックなど、溶解および再凝固できる他の素材を溶融する際にも使用できます。

レーザービーム溶接は、高度な制御と精度が求められる薄いまたは繊細な部品に最適です。レーザービーム溶接は、電池、自動車、航空宇宙産業で使用されています。

レーザー溶接では、集束した光線に含まれるエネルギーを使用して表面を溶かして溶融します。

以下はその手順ごとの説明です。

熱影響部とは、溶接片のまだ溶融されていないが、高温であるために物理的および化学的な特性が変化した領域のことです。

レーザー溶接は、プロセスが高速かつ集中的であるため、低入熱です。これにより、熱影響部のサイズが小さくなるため、材料特性に対する潜在的な悪影響を最小限に抑えられます。

レーザー溶接では入熱をより適切に制御できるため、熱による部品の歪みや反りが減少します。その結果、優れた機械的特性を維持できます。

レーザー溶接は、通常コンマ数ミクロンから数百ミクロンの直径に焦点を絞った光線を使用する精密なプロセスです。このため、電子機器やバッテリータブなどの小型部品の溶接に最適です。

レーザー溶接は、数千ワットの高出力レーザーを搭載できます。必要に応じて高速化できるため、厳しい生産要件を満たすことができます。

最新のレーザー溶接システムは、24時間365日稼働でき、メンテナンスがほとんど不要です。このため、高いスループットを要する自動生産ラインに最適です。また、遠くのレーザーヘッドに届くので、離れた場所から溶接を行うこともできます。

熱入力全体を高度に制御できるため、レーザー溶接された表面は従来の方法を用いた場合よりも速く熱を吸収して冷却します。これにより、水素などの汚染物質が溶接部に浸透して機械的損傷を引き起こすまでの時間を最小限に抑えます。

すべての溶接方法において安全性は重要です。レーザー溶接の場合、レーザービームとその反射を封じ込める必要があります。

船舶や胴体セクションなどの大型部品は、広範囲を封じ込めるのが難しいため、安全に溶接するには複雑な作業が必要になります。エンジニアがレーザービームを封じ込める新しい方法を考え出さなければならないことが頻繁にあります。

ファイバーレーザーは2006年以降、年々手頃な価格になってきていますが、従来の溶接技術と比べると、依然として高価です。

レーザー溶接は、表面がレーザービームからエネルギーを吸収することで機能します。銅などの一部の材料では、特定のレーザービームの大部分が反射されるため、レーザーの専門家によるプロセスの最適化を難しくしています。

レーザービーム溶接とレーザー溶接は同じものです。レーザービームは、歴史的な理由で定着したよりマニアックな用語です。どちらの用語も正しいですが、「レーザー溶接」の方がより一般的です。

このことをさらに理解するために、歴史的背景を見てみましょう。

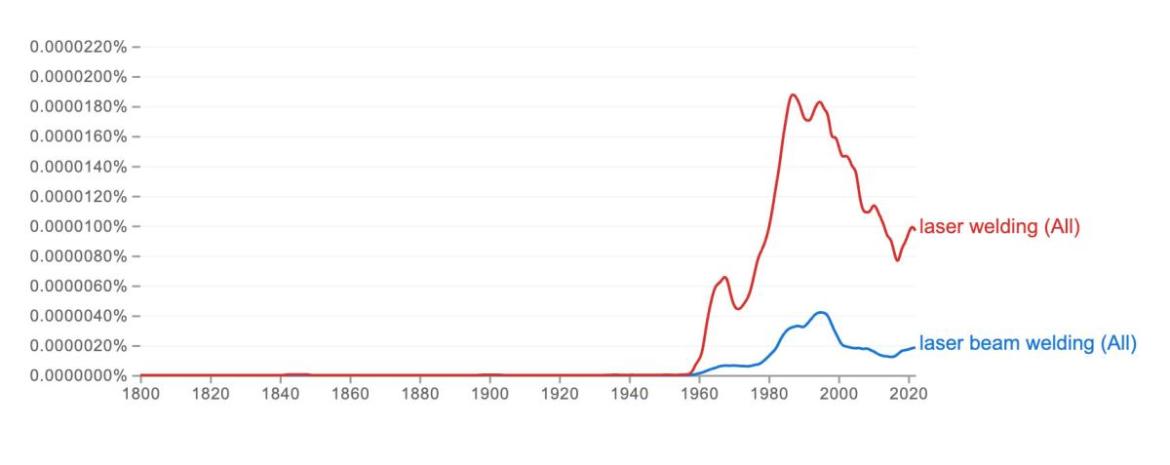

次のnグラムを見ると、レーザー溶接とレーザービーム溶接という用語はいずれも、レーザー溶接用途に多くの関心が向けられ研究が行われていた1960年代に登場し始めたことがわかります。レーザー溶接という用語の方が既により一般的であったことを示す傾向がわかります。

レーザー切断とレーザービーム切断という用語についても同じことが起きました。2つの用語は同時に使われ初めましたが、「レーザー切断」の方が常に一般的でした。

他のレーザープロセスを見ると、興味深い変化があります。レーザーマーキング、レーザークリーニング、レーザーテクスチャリングなど他の多くのレーザープロセスで、「ビーム」という言葉は使用されていません。

それはなぜでしょう?

レーザー切断とレーザー溶接は、最初に開発されたレーザープロセスでした。当時、この技術用語は新しく、まだ開発途上にありました。

レーザーマーキングやレーザークリーニングなど他のプロセスが開発されるにつれて、ビームという言葉は省略されました。これは、この用語が不要だった、またはあまり明確さや価値が付与されなかったという点で全体的な合意があったことを示しています。

現在は、「レーザービーム溶接」よりも「レーザー溶接」と言う人の方が多いです。「レーザービーム溶接」は今でも正式な文脈で使われることがありますが、それによって用語がより正確になったり、フォーマルになったりするわけではありません。単に歴史的な理由で残っている余分な単語です。

Laseraxは、バッテリー用レーザー溶接機を製造しています。これらの機械は、EVバッテリー生産のペースと品質を維持するために不可欠です。

これらの機械の仕組みに関する詳細は、次のビデオをご覧ください:

Keven is the product line manager for Laserax’s battery welding solutions. He has a strong background in electrical engineering, especially in PLC programming, electrical design, and vision systems. He is often involved in evaluating customer needs to offer adapted industrial solutions.