レーザービーム溶接の説明

レーザービーム溶接(LBW)は、レーザービームで材料を接合する際に用いられる精密で効率的な方法です。精度、速度、小さく繊細な部品を扱うことができる能力を持つことで知られており、電子機器、バッテリー、自動車、航空宇宙などの産業に最適です。

レーザー溶接は50年以上使われている精密で効率的な溶接技術です。すべての産業用溶接技術と同様に不良溶接を検出し、品質を確保するために管理する必要があります。

自動車産業における電池タブ溶接のように、より精度を求められるマイクロ溶接用途におけるレーザー溶接の使用が増加しているため、高品質な溶接を確保することはますます難しくなっています。これは溶接をモニタリングするために、より精密な機器が必要であることを意味します。

このページでは、レーザー溶接モニタリングがどのように機能するかを理解するために、次のトピックについて説明します。

レーザー溶接モニタリングとは、品質と信頼性を確保するためにレーザー溶接プロセスを継続的に監視することです。非破壊検査(NDT)法として、温度、プラズマ放射、溶接深度、レーザー出力などのパラメータを測定し、溶接中に欠陥を検出します。これにより、欠陥をすぐに手直しすることができます。

レーザー溶接モニタリングには、さまざまなLWM方法が用いられます。これらのツールは、いつ溶接が不良であるかを推測したり、溶接不良を直接検出したりするために、データを収集します。このような方法の簡単な内訳は次のとおりです。

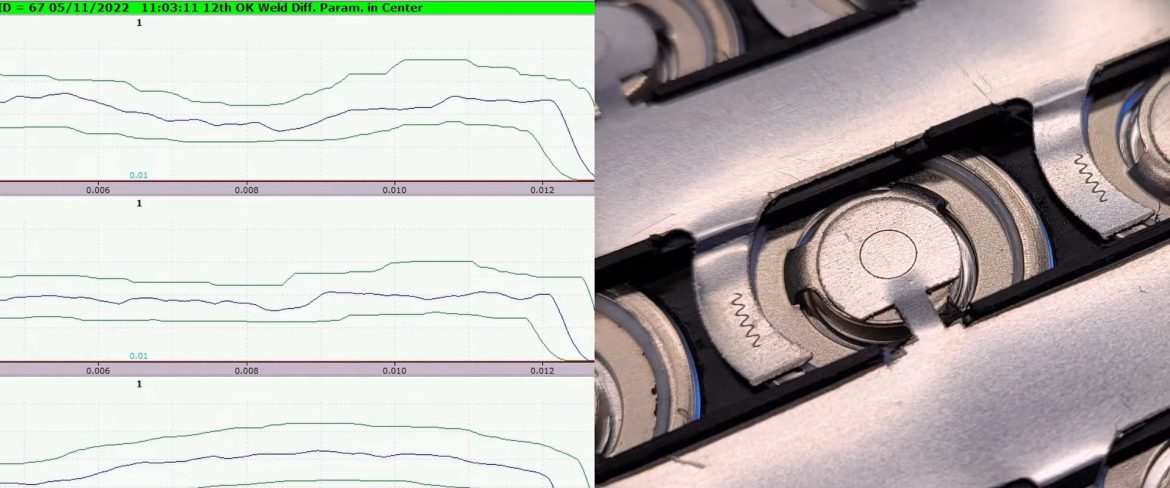

Laseraxは光ダイオード、パイロメーター、ソフトウェア解析ツールで構成されているPrecitecのLWM 4.0を使用して、セル・トゥ・バスバーのレーザー溶接をリアルタイムでモニタリングしています。このモニタリングツールは非常に安定して作動し、溶接不良を検出しますが、まず検出できるようにティーチングをしなければなりません。

人工知能の学習にはデータを必要とします。十分なデータがあれば、LWM 4.0は良好な溶接と溶接不良に対応するパターンを発見できます。パターンの発見には、LWMに30から50の良好な溶接サンプルが必要です。

30から50の良好な溶接サンプルを特定して収集するには、電気抵抗テスト(またはその他のテスト)を溶接後に実行する必要があります。良好な溶接が溶接中のモニタリング情報にリンクされると、ソフトウェア分析ツールはインプロセスモニタリングを実行し、良好な溶接と溶接不良を自動的に分類することができます。

バッテリーセルの場合、このプロセスを各電池の接続ごとに繰り返す必要があるため、30から50の良好な溶接を各電池の接続データにリンクする必要があります。これは、レーザー溶接を行うレーザービームの角度が電池ごとに若干異なるためです。この情報により、溶接を高精度で分析することができます。

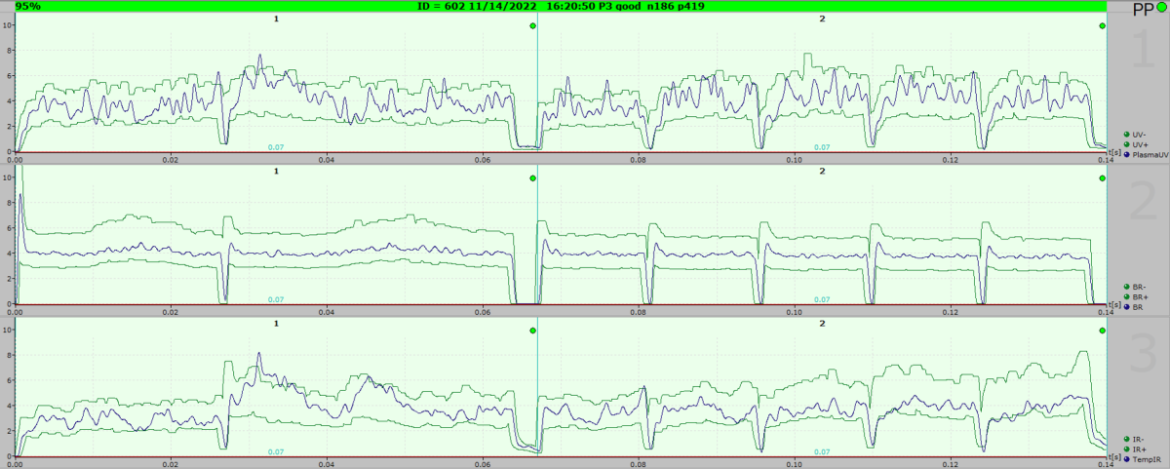

LWM 4.0の光ダイオードとパイロメーターは3つの波長からのフィードバックを集めています。プラズマ放射(UV)とファイバーレーザー波長の後方反射(1064nm)を光ダイオードセンサーで捉えます。また、赤外線をパイロメーターで捉えて、表面温度をモニタリングします。

レーザー出力も別のセンサーを使ってモニタリングします。

これらのセンサーは、レーザーヘッドやファイバーレーザーのビームコリメータなどの光学部品に取り付けられています。

以下の図は、ソフトウェア分析ツールがデータを使用して良好な溶接と溶接不良を識別する方法を表しています。

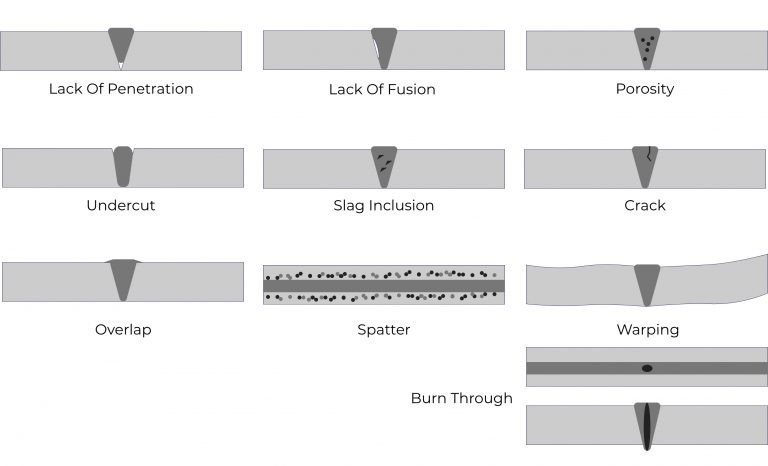

溶接不良もさまざまで、品質が低下し、重大なインシデントや製品リコールにつながる可能性があります。LWMの目標は、溶接中にそれらを確実に把握し、品質検査と欠陥の手直しをすぐに自動化することです。以下の図は、最も一般的な10種類の溶接欠陥です。

レーザー溶接モニタリングはレーザー溶接中に行われる品質管理のひとつですが、品質管理は溶接前後で行うことも可能です。複数の検査技術を組み合わせれば、最適な検査結果を得ることができます。

Laseraxは、バッテリーの生産ラインにインラインレーザー溶接を統合するサポートをし、お客様と連携して特定のプロセスのレーザー溶接モニタリングを設定することができます。