固体電池とリチウムイオン電池:優れているのはどちらか?

長年、デバイスや電気自動車への電力供給は、リチウムイオン電池がその役割を担ってきましたが、現在、固体電池が次の担い手として注目されています。しかし、その主張はどの程度正確なのでしょうか?

タブ溶接はバッテリーの良好な動作のために重要なプロセスです。見落としは、バッテリーの性能やバッテリー限界、機械的強度、熱効率を低下させ、さらには安全上の問題すらも引き起こす可能性があります。

必要なあらゆるタブと端子の接合(フォイルからタブ、タブからバスバーへなど)を行うために、さまざまな溶接方法を使用します。超音波接合、レーザー溶接、抵抗溶接、マイクロTIG溶接などがあります。どの方法が一番適しているかは、材料の組み合わせやタブの厚さなどの要件によって異なります。

バッテリータブ、つまり端子は、電池の電流を運ぶプラスとマイナスのコネクターです。各タブはモジュールのバスバー(または集電板)に接合され、プラスとマイナスの電流を新しい端子に導電させます。いくつかのモジュールを同じようにつなげて、バッテリーパックを形成します。

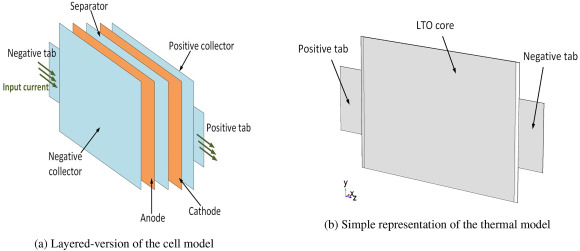

電池ケースの内部にあるタブは、アルミや銅などの導電性の高い素材でできた集電体(フォイル)に接続されています。電極からのプラスとマイナスの電流を導電します。

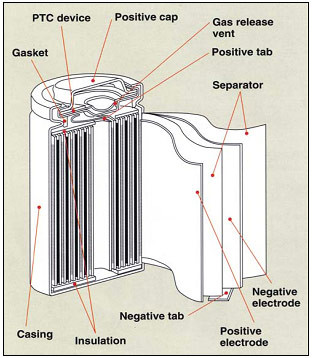

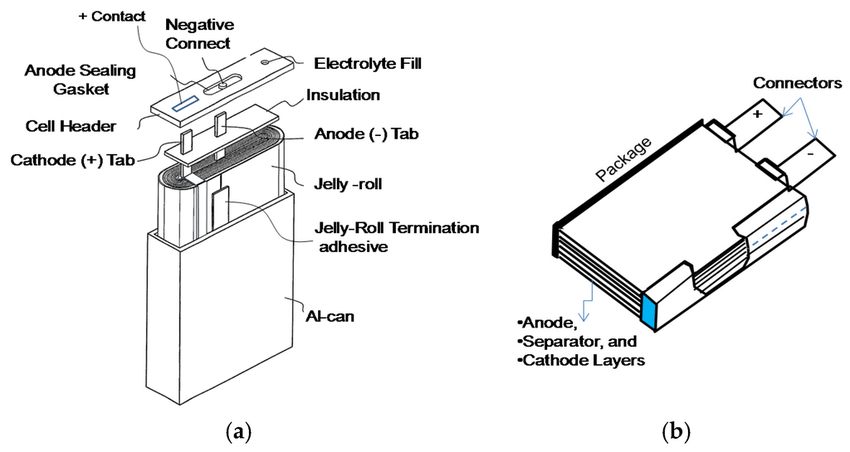

バッテリータブの用途はセルの種類にかかわらず同じですが、形状は異なります。EVバッテリーセルの種類ごとの設置場所と外観は以下の通りです。

円筒型電池

プリズム状電池  | パウチ型電池  |

図の提供、Battery University(円筒型電池)、Stefano Landini(プリズム状電池)、およびJaguemont et al.(パウチ型電池)

バッテリーパックにおいて、セルから端子への接合を行うために、数百、時には数千か所の溶接が必要となります。タブと端子はバスバーや集電板だけでなく、セル内の集電体にも接合されています。

このような接合品質は、1%の故障率でさえ深刻な問題となるバッテリーの品質にとって極めて重要です。溶接前にきれいな表面を確保するために、レーザークリーニングで表面を前処理する、または管理された環境で作業するなどの適切な措置が必要です。

状況に適した溶接方法を知ることは簡単ではありません。それぞれを見て行きましょう。

超音波ボンディング、または超音波溶接は、接合する材料間に振動を発生させるために超音波を使用します。材料間の急速な摩擦により、ほぼ瞬時に接合するために必要な熱が発生します。

この技術は、超音波ワイヤーボンディングとして知られる方法で、ワイヤーを介してセルをバスバーに接合するだけではなく、フォイルからタブへの溶接にも使用されます。

以下は超音波溶接機を使ったフォイルからタブへの溶接例です。

レーザー溶接は、高集束の光線を使用して表面を接合する高速プロセスです。レーザービームは、超高速で移動するX軸Y軸ミラーを使用して方向を変え移動します。これにより柔軟性が増加し、任意の継手形状やカスタム溶接パターンで溶接できます。

パルスファイバーレーザーは、熱影響部が小さく、気孔率が低く、スパッタの発生が少ないため、バッテリー溶接に最適です。タブの厚みに関わらず溶接でき、銅、アルミニウム、鋼、ニッケルのほか、異種材料も加工できます。

レーザー溶接は、フォイルからタブへの溶接だけでなく、タブからバスバーへの接合にも使用できます。バスバーの接合例を以下で確認できます。

抵抗溶接はスポット溶接とも呼ばれ、銅またはタングステンの溶接棒に電流を流して溶接する方法です。溶接をするエリアに圧力がかかると、溶接棒に電流が流れます。これにより、接触エリアで熱が発生し、2つの金属が結合します。

抵抗溶接は、フォイルとタブ、タブとバスバーの溶接に使用できます。コスト効率の高い溶接プロセスで、DIYバッテリー愛好家に最適ですが、自動化も可能です。

以下がスポット溶接機を使用したタブ溶接の実施例です。

パルスアーク溶接とも呼ばれるマイクロTIG溶接は、電流を満たした小さな溶接棒を使って高温のプラズマを発生させ、小さなエリアで金属を溶かします。「マイクロ」TIG溶接は、その名の通り、小さなワークピースに適しているため、小さなバッテリー構成部品に最適です。

この手法は厚みのある銅に効果的なので、タブからバスバーへの溶接に使用できます。以下が銅製タブの溶接例です。

高品質の継手生成は、バッテリーの全体的な品質にとって不可欠であることは良く知られています。充電時や放電時のエネルギー損失や発熱を最小限に抑え、バッテリーの耐久性や機械的信頼性を向上させます。

電気自動車の中で、リチウムイオン電池が最も高価な部品であるため、リコールは絶対に避けなければなりません。

メーカーは、溶接前に表面が完全にきれいな状態であることを確認する必要があります。高速かつ、安定感があり、高精度でコーティング、電解質、酸化物を除去するため、高出力レーザークリーニングが最適です。

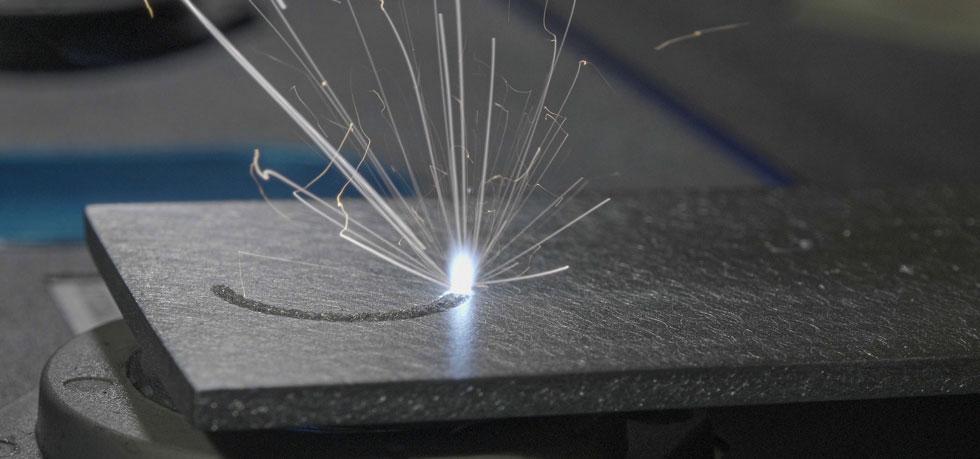

以下が、そのプロセスを表したものです。

レーザークリーニングまたはレーザー溶接の効果が期待できるタブ溶接用途がある場合は、今すぐLaseraxのエキスパートにお問い合わせください。