レーザービーム溶接の説明

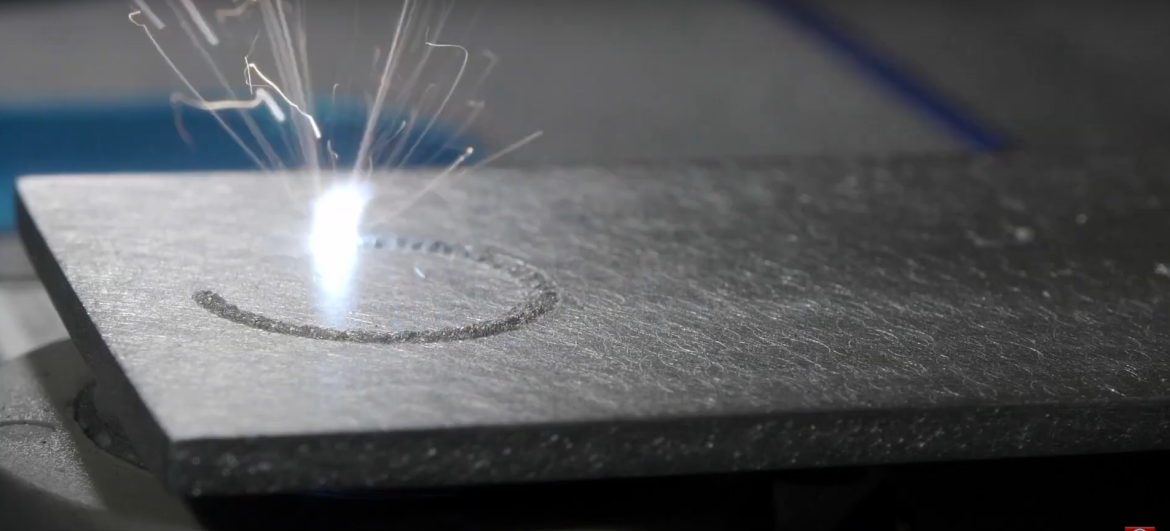

レーザービーム溶接(LBW)は、レーザービームで材料を接合する際に用いられる精密で効率的な方法です。精度、速度、小さく繊細な部品を扱うことができる能力を持つことで知られており、電子機器、バッテリー、自動車、航空宇宙などの産業に最適です。

ファイバーレーザー溶接は、熱源としてレーザービームを使用する溶接プロセスです。非接触工具として、ファイバーレーザーはメンテナンスが少なく、高速溶接スピードを提供します。レーザービームは高精度で低入熱であるため、素材への損傷を最小限に抑えることができます。

新しい用途の1つとして、円筒型およびプリズム状の電池やモジュールのセル・トゥ・バスバー接続があります。以下の動画から例をご覧いただけます。

さまざまな可能性を十分理解し、必要な情報を網羅するために以下の項目を読み通してください。

ファイバーレーザー溶接は、生産規模を拡大し、 品質を向上させるために製造業でさらに一般的になっています。しかし、それには以下のような独自の課題も付随します。

| メリット | 課題 |

|---|---|

| 溶接速度が速く、レーザー出力を調整することで用途ごとに拡大縮小できる | 溶接品質が外部要因の影響を受ける(継手の隙間、素材欠陥など) |

| プロセスが正確で管理しやすく、再現性が高い | 作業者や作業環境を守るレーザー安全対策が必要 |

| ファイバーレーザーは、銅やアルミニウム、ステンレス、異種金属など幅広い金属を溶接できる | 部品の位置変化は、レーザービームの焦点に影響を与える可能性がある |

| ファイバーレーザー技術はコンパクトで、占有面積を最小化する | レーザービームの経路は、(ビームを歪める可能性がある)粉塵やヒューム(ガス)などによって遮られてはならない |

| 溶接プロセスは非接触であるため、メンテナンスがほとんど必要ない | 素材の反射率は、レーザープロセスの効率に強い影響を与える |

| レーザーはコントローラーで操作するため、ロボットで簡単に自動化できる | 光学部品は保護が必要であるため、カバーガラスのような消耗品が必要 |

| エネルギーを効率的に使用することで低入熱になり、熱による歪みが最小限に抑えられる | 融解温度は金属によって異なるため、レーザープロセスを用途ごとに最適化しなければならない(異種金属を溶接する場合に特に困難) |

当社のレーザーエキスパートは、上記の課題への対処法を理解しているため、お客様をサポートすることができます。

ファイバーレーザー溶接では、高焦点レーザービームを使用して金属を接合します。レーザービームは、電気部品と光学部品のシステムを通して生成されます。以下は最も重要な項目とその定義の一覧です。

ファイバーレーザー溶接機には、光学および電気部品以外の構成部品も含みます。一般的なものに以下があります。

ワイヤー送給装置

ワイヤー送給装置を使用して溶接中に充填材を追加できます。これは、MIG溶接とレーザー溶接のハイブリッド技術です。ワイヤー送給は、高い溶接品質を達成するのに役立つ場合もありますが、レーザーのエネルギーがより多くの金属を溶かすために消費されるため、溶接プロセスが遅くなります。ワイヤー送給は、継手のフィットが完全ではなく、隙間ができる原因となる場合、凝固が速すぎてひび割れが発生する場合、溶接の機械的特性を変更する必要がある場合に役立ちます。

シールドガス

溶接部の酸化を防止するため、レーザー溶接と組み合わせてシールドガス(アルゴンなど)を使用するメーカーもあります。必要な溶接品質を確保するためにシールドガスの使用は必須ではありませんが、溶接の欠陥を減らすことができるので有効です。Laserax社では、シールドガスを使用せずにレーザー溶接プロセスを開発し、この方法で十分な溶接品質を実現することを目標としています。シールドガスを後から追加すると、この処理にとってメリットとなります。

レーザーコントローラー

レーザー出力、パルス繰り返し数、パルスの継続時間などのパラメータを調整してレーザープロセスを制御する電子デバイスです。また、安全機能の制御にも使用します。

ヒューム抽出ユニット

レーザー溶接は、作業環境から抽出してフィルターを通す必要がある有毒ガスや汚染物質を発生させます。当社は、効率を最大化し、安全性を確保するための有毒ガスの抽出法に関するノウハウを把握しています。

レーザー溶接モニター

溶接プロセスのリアルタイム分析を提供するために、さまざまなLwm手法があります。レーザー溶接モニタリング(LWM)は、高度な溶接品質を確保し、良好な溶接特性からの逸脱を検出するために不可欠です。溶接をいつ手直しする必要があるか(合/否)を判断するために使用します。

冷却装置

産業用溶接に使用される高出力レーザーは熱を発生させますが、この熱は最適な動作温度を維持し、安全性の問題を防止するために管理する必要があります。レーザー出力に応じて、空冷装置や水冷装置など、異なる冷却システムを使用できます。

レーザー溶接には、連続ファイバーレーザーとパルスファイバーレーザーの両方を使用することができます。その特性により、さまざまな用途に対応することができます。以下がその違いです。

シングルモードレーザーは、電池タブ溶接のように精度を高める必要があるマイクロ溶接用途に適しており、マルチモードレーザーは、より高速に処理する必要がある大きなワークピースに最適です。以下が、主な違いです。

ハンディ式のファイバーレーザー溶接機が今まで以上にお手頃になりました。MIG溶接システムやTIG溶接システムと同様に、作業者は「ガン」を持ってレーザービームを正しい位置に照射します。学習曲線が非常に低いため、初心者で経験の浅い溶接工でもすぐに生産性が向上し、高品質の溶接を作成できます。

ワークステーションは半自動化されたソリューションであり、通常はオペレーターがワークピースを置き、レーザー溶接プロセスを開始する必要があります。小規模な生産バッチの実行、製品開発のサポート、特定の用途向けに最適化されたプロセスの開発に最適です。バッテリーメーカー向けのレーザー溶接台の例をご覧ください。

ロボットアームはその精度と再現性からレーザー溶接に多用されています。ロボットアームをプログラムし、レーザー溶接ヘッドを被加工物上の特定の位置に移動させることで、車体部品や飛行機の翼、パイプなどの大きなワークピースを溶接することができます。

生産ラインでロボットアームを使用することで、レーザー溶接中にクランプ工具を移動および配置することができ、クランプの待機時間を最小限に抑えることができます。これにより、各溶接に応じたクランプの位置と圧力を調整することもできます。

当社のバッテリーレーザー溶接機は、メーカーの生産規模拡大と品質向上をサポートするために設計されたロボット支援ソリューションです。自動化とビジョン機能により、高速溶接が可能になります。21700(21mm × 70mm)の円筒型電池に対して、当社の機械は電池あたり平均100 msで作動します。

ファイバーレーザー溶接は、従来の溶接法よりも多くのメリットがあるため、今日の生産ラインにおいて使用率が増加しています。より高い精度と速度、優れた溶接品質を実現し、より幅広い素材の溶接が可能です。

また、環境に配慮しており、廃棄物も少なく、他の溶接法と比較して少ないメンテナンス頻度で運用可能です。これにより、現代の製造業にとって費用対効果が高く持続可能なソリューションとなります。

超音波ボンディングは、超音波振動を利用して表面を接合する方法です。この方法の仕組みの詳細については、こちらを参照してください。以下が、超音波ボンディングとレーザー溶接の主な違いです。

MIG溶接、またはガスメタルアーク溶接(GMAW)は、溶接プロセス中に消費するワイヤー溶接棒を使用して電気アークを生成し、接合する金属を加熱します。

ファイバーレーザー溶接は、特に高精度と制御が求められる用途において、MIG溶接よりも高品質の溶接を実現します。また、生産規模の拡大を検討しているメーカーにとっても、より良い解決策となります。

ただし、レーザー溶接はより高価で、設定が複雑になります。

TIG溶接は、ガスタングステンアーク溶接(GTAW)とも呼ばれ、消費しないタングステン溶接棒を使用して電気アークを発生させ、溶接対象の金属を溶融させます。必要に応じて溶接継手に素材を追加するには、別のフィラーロッドを使用します。

ファイバーレーザー溶接とは異なり、TIG溶接では入熱と溶加材を制御することができる高度な技術を持つ溶接工が必要です。また、このプロセスはより遅く、より多くの労力を必要とします。

レーザー溶接では熱影響部が小さくなるため、素材への損傷が少なくなります。ただし、外観が重要な用途では、TIG溶接の方が美しい溶接が可能であるため、TIG溶接が好まれる場合があります。

抵抗溶接は、溶接する金属部品に電流を流します。電流が金属を通過すると、接触部の電気抵抗が熱を発生させ、接触している2つの金属が溶融します。溶接棒を使用してスポット溶接部を作成したり、回転ホイールを使用してシーム溶接を作成したりできます。

ファイバーレーザー溶接では、抵抗溶接よりも優れた溶接結果が得られます。非接触プロセスとして、最小限の入熱で非常に小さく精密な溶接を生成することができるため、歪みが最小限に抑えられ、熱影響部が小さくなります。

抵抗溶接は溶接棒が摩耗するため制御がより難しくなります。しかしレーザーは初期コストが高いため、小規模な手動操作には抵抗溶接が適しています。

レーザー構成はほぼ無制限であるため、レーザー溶接技術は汎用性および適応性があります。さまざまな産業で有効であり、大小のワークピースの高品質な溶接が可能になります。

| 産業 | 用途例 |

|---|---|

| 自動車 | バッテリーセルおよびモジュール、非塗装ボディ、サスペンションシステム、伝送システム |

| 航空機 | タービンブレード、フレーム、胴体セクション |

| 電子工学 | プリント基板、バッテリーセルおよびモジュール、ハウジング、電気接点 |

| 医療 | 医療機器およびインプラント |

| 建築 | 窓枠、プレート、パイプ |

| 防衛分野 | フレーム、装甲板 |

より速く、効率的で、正確な製造プロセスの需要が増加するにつれ、ファイバーレーザー溶接は多くの産業でますます重要な役割を果たすようになるでしょう。

レーザーの利点を活用できる溶接プロジェクトがある場合は、今すぐ当社のレーザーエキスパートにお問い合わせください。