ファイバーレーザークリーナー:金属洗浄を引き受ける機械

ファイバーレーザークリーナーは、サンドブラストや化学洗浄などの従来の洗浄方法よりも多くのメリットがあるため、金属表面の洗浄において人気が増加しています。

製品には多くの場合、最初の生成と金属形成のフェーズ後に、未仕上げや最適ではない表面が残ります。そのため、その後の生産工程で処理し、目標の仕上げ面を作る必要があります。

部品の表面を改善するために、製造ではさまざまな表面処理が使用されています。表面への素材レイヤーの追加(例:耐腐食性コーティング)、表面からの不要な素材の除去(例:サンドブラスト)、表面の形状変更(例:バリ取りやショットブラスト)、表面の性質変更(例:硬化)などがあります。

このページでは、さまざまな種類の表面処理と技術を取り上げ、どの処理がどの用途に適しているかを学習します。

レーザーは、レーザービームと呼ばれる集束光線を使用して成形品の表面を修正します。金属、プラスチック、その他の種類の素材を加工するために、さまざまな種類のレーザーが製造に使用されています。例えば、Laseraxのファイバーレーザーは、金属面の洗浄、テクスチャリング、溶接、マーキングに使用されます。

市販されている他のレーザーは、レーザー切断、レーザー硬化、レーザークラッディングにも使用できます。

メーカーがレーザーを選択する理由はいくつかあります。

レーザークリーニングは、基材から汚染物質を除去するために使用し、塗装や溶接のようなその後の製造フェーズの前処理を行います。一般的なプロセスには、レーザーコーティング除去とレーザー酸化物除去が含まれます。

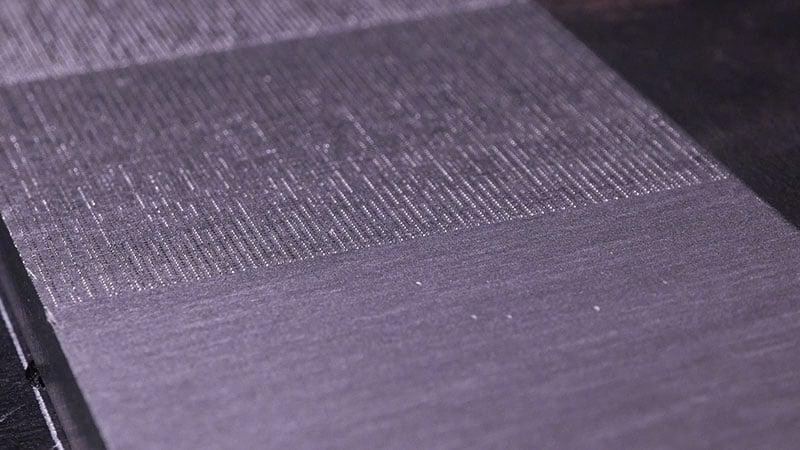

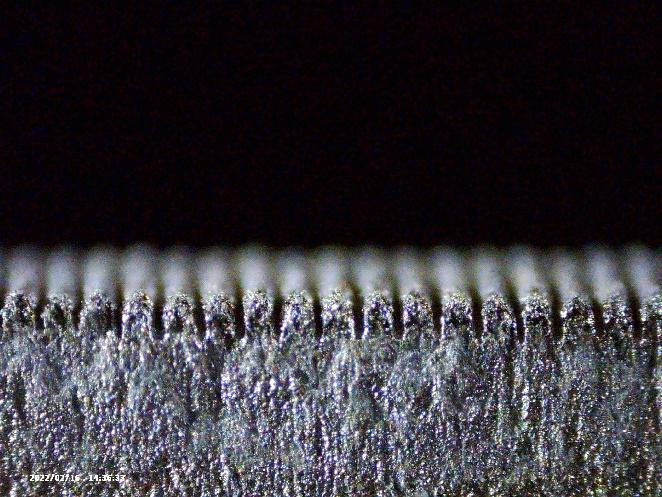

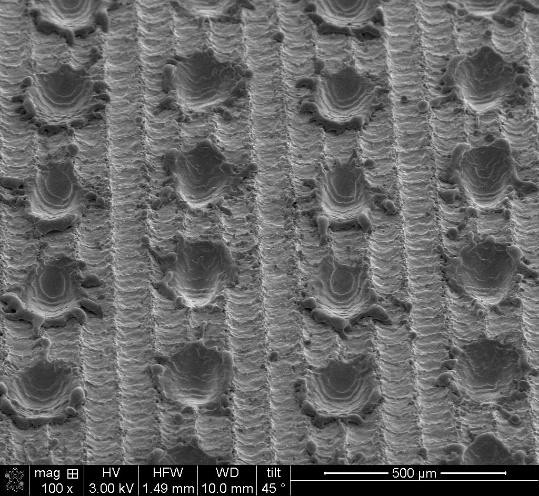

レーザーテクスチャリングは、金属表面に線状(またはその他の)模様をエッチングすることによって、その表面の質感を修正します。これで接着結合や溶射皮膜などの、他の用途での接着性が向上します。

表面への影響は、次の画像で確認できます。この画像には、レーザーテクスチャリング表面の断面図(1枚目の画像)と、表面の走査型電子顕微鏡(SEM)でのビュー(2枚目の画像)が含まれています。

|  |

レーザーマーキングは、レーザーエッチング、レーザー彫刻、レーザーアニールとも呼ばれる、部品の表面に恒久的なマーキングを作成する処理のことです。この処理は、アルミニウム、ステンレス鋼、ダイカスト鋼など、さまざまな表面タイプに適応できます。主に、トレーサビリティ向けの高品質でコントラストの高い識別子を作成するために使用します。また、ロゴの彫刻にも使用します。

レーザー溶接は、金属表面を溶融させて接合する方法です。このプロセスは熱影響部が低く、超音波ワイヤーボンディングのような遅い方法に代わって、電池タブ溶接のような精密な用途にますます使用されています。

表面処理には、耐食性、耐摩耗性、電気伝導性の向上などの表面特性を提供するために素材の層を追加する多くのコーティング処理が含まれます。表面コーティングは、部品の美観を向上させるための表面仕上げ処理としてもよく使用されます。

これらの処理では、多くの場合、事前に表面を洗浄して粗面化する必要があります。通常はコーティング前に、レーザークリーニング、サンドブラスト、化学洗浄などの表面前処理が使用されます。

一般に基板コーティングとして知られている電気めっきは、腐食剤にさらされる自動車部品の耐食性を向上させるために、自動車産業で広く使用されています。部品は化学浴に浸され、電気化学反応によってコーティングが表面に付着します。

アルマイト処理は、摩耗と耐食性を改善するために使用されるコーティング処理です。この処理により、金属部品の表面に自然酸化物層が生成されます。例えば、アルミニウム基材は酸化アルミニウム層を生成します。

溶射皮膜は、表面に付着した粉末やワイヤーの原料を溶かすためにブロートーチを使用します。様々な溶射処理が存在し、耐熱性、環境保護、電気伝導性などの多種多様な特性を付与することができます。

体塗装は、一般的な液体塗料の代わりにドライパウダーを使用します。多くの業種で、特に金属表面において、従来の塗料よりも強靭な表面仕上げを実現するために使用されています。

化学物質は、化学処理によって金属面を加工することができ、その後の製造フェーズのために表面を前処理するために使用します。

化学処理は非常に効果的ですが、通常は次のようなデメリットがあります。

化学物質を使用して表面の汚染物質を除去することができ、塗装、コーティング、溶接などの後続の製造フェーズの前に、それらが完全に清浄であることを確認できます。化学洗浄の方法には、化学浴、化学ブラシ、アセトンによる手動脱脂などがあります。

化学物質を使用して金属表面をエッチングし、ランダムな模様を作成して、その後の加工前に接着性を向上させることができます。表面に化学物質をスプレーし、ゆっくりと金属をエッチングして、化学物質を除去することができます。また、部品を化学浴に浸して後程拭き取ることもできます。

機械的処理は最も広く知られている表面処理の一つです。広範囲の表面を素早く処理するのに必要な速度を実現し、多くの場合初期投資が少ないことが特徴です。

しかし、繰り返し処理する際のコストが高く、精度が低いため、特定のエリアを保護するためにマスキングが必要になります。

ブラスト処理には、表面に溶剤を発射して汚染物質を除去し、表面のテクスチャリングを変化させるプロセスが含まれます。コーティング用の広範囲の表面を前処理するために多く使用されています。

最も広く知られているブラスト加工はサンドブラストですが、ドライアイス洗浄機のような非ブラストプロセスもあります。ブラスト加工は、表面の洗浄とテクスチャリングを同時に行う際に最適であり、非ブラスト加工は、より繊細な構成部品の加工に最適です。

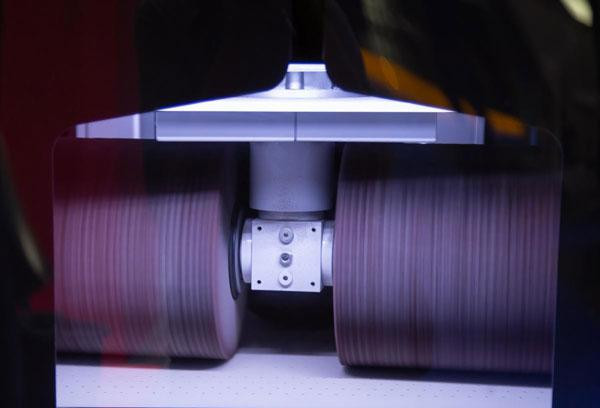

メカニカルブラシは厚い酸化物層の除去に優れている回転ブラシです。バリ取りとしても使用でき、切削加工の後処理としても優れています。

このページが、さまざまな表面処理方法の理解に役立つと幸いです。

当社はレーザーメーカーとして、レーザーマーキング、クリーニング、テクスチャリング、溶接のニーズがあるかどうかにかかわらず、レーザー技術が用途に適した選択であるかどうかの判断を支援します。

機械エンジニアとして研さんを積んだGuillaume Jobinは、自動化と制御の分野で10年以上の経験があります。彼はLaseraxのアプリケーションスペシャリストのスーパーバイザーであり、クライアントのニーズを分析し、適切なレーザーソリューションを設計するチームを監督しています。また、サステナビリティ委員会の一員も務めています。